Inhoudsopgave

Juiste selectie van mesh -maat

Als het gaat om het optimaliseren van een nylon mesh -filtratiesysteem voor maximale efficiëntie, is een van de meest kritieke factoren de juiste selectie van maaswijdte. De mesh -grootte heeft direct invloed op het filtratieproces, wat zowel de kwaliteit van het gefilterde materiaal als de algehele prestaties van het systeem beïnvloedt. Daarom is het inzicht in de relatie tussen maaswijdte en filtratie -efficiëntie essentieel voor het bereiken van optimale resultaten.

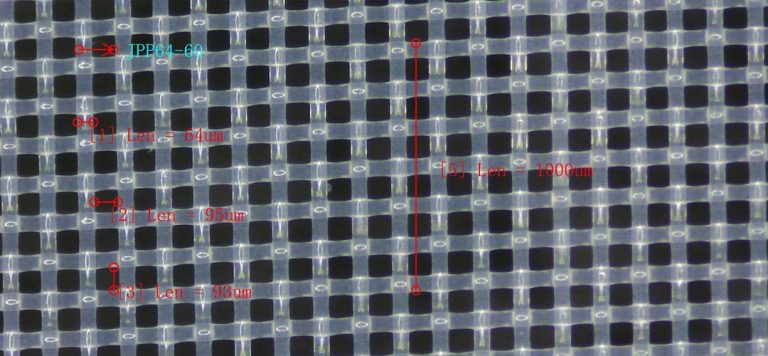

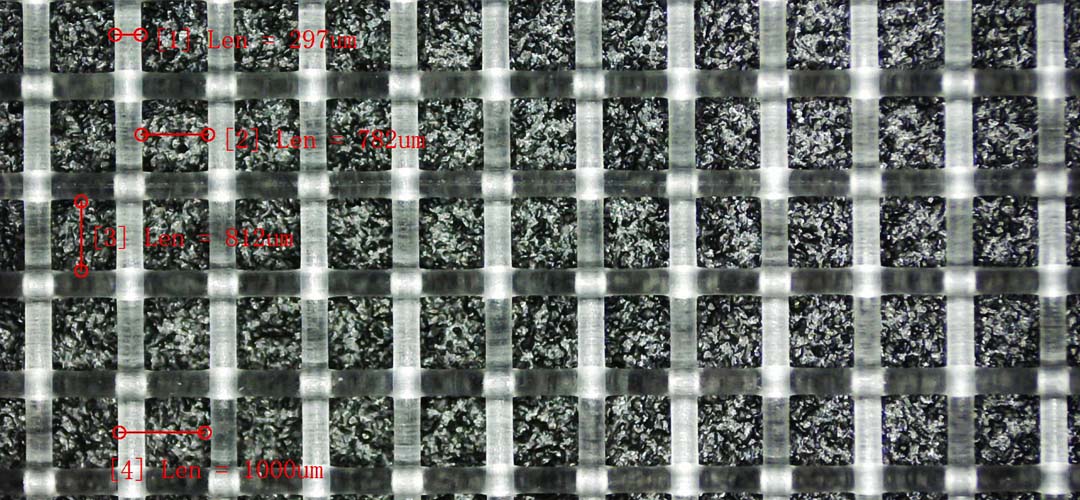

Om te beginnen is het belangrijk om te herkennen dat maaswijdte verwijst naar het aantal openingen per lineaire inch in de mesh -stof. Een fijnere mesh -grootte, gekenmerkt door kleinere openingen, is meestal effectiever bij het vastleggen van kleinere deeltjes. Omgekeerd zorgt een grover mesh mogelijk voor hogere stroomsnelheden, maar kan het mogelijk niet effectief fijnere verontreinigingen filteren. Bijgevolg moet de selectie van maaswijdte worden geleid door de specifieke vereisten van de aanvraag voor de toepassing. Als het doel bijvoorbeeld is om fijne deeltjes uit een vloeistof te verwijderen, zou een fijner gaas nodig zijn. Aan de andere kant, als het doel is om groter puin uit een oplossing te filteren, zou een grover gaas volstaan.

Bovendien is het cruciaal om de aard van het gefilterde materiaal te overwegen. Verschillende stoffen bezitten verschillende fysische eigenschappen, zoals viscositeit en deeltjesgrootteverdeling, die de filtratieprestaties aanzienlijk kunnen beïnvloeden. Een viskeuze vloeistof kan bijvoorbeeld een grotere maaswijdte vereisen om verstopping te voorkomen, terwijl een minder viskeuze oplossing kan profiteren van een fijner gaas dat kleinere deeltjes kan vangen. Daarom is het uitvoeren van een grondige analyse van de materiaalkenmerken van vitaal belang bij het bepalen van de juiste maaswijdte.

Naast de eigenschappen van het materiaal moet ook rekening worden gehouden met de operationele omstandigheden van het filtratiesysteem. Factoren zoals stroomsnelheid, druk en temperatuur kunnen de effectiviteit van het gaas beïnvloeden. Een hoger debiet kan een grover mesh vereisen om de efficiëntie te behouden en overmatige drukophoping te voorkomen, terwijl lagere stroomsnelheden mogelijk fijnere mesh -opties mogelijk maken. Bovendien kunnen temperatuurvariaties de viscositeit van de vloeistof beïnvloeden, wat op zijn beurt de keuze van de maaswijdte beïnvloedt. Het is dus essentieel om de mesh -selectie af te stemmen op de specifieke operationele parameters om optimale filtratieprestaties te garanderen.

Een andere belangrijke overweging is het potentieel voor vervuiling en verstopping binnen het filtratiesysteem. Na verloop van tijd kunnen deeltjes zich ophopen op het maasoppervlak, wat leidt tot verminderde stroomsnelheden en gecompromitteerde filtratie -efficiëntie. Om dit probleem te verzachten, is het cruciaal om een maaswijdte te selecteren die de filtratie -efficiëntie in evenwicht brengt met het risico van verstopping. Regelmatig onderhoud en reiniging van het gaas kan ook de levensduur en prestaties verbeteren, zodat het systeem werkt bij piekefficiëntie.

Ten slotte is het raadzaam om proeven uit te voeren met verschillende maaswijdte om hun prestaties in real-world omstandigheden te evalueren. Door systematisch verschillende opties te testen, kunnen operators waardevolle gegevens verzamelen die hun uiteindelijke beslissing zullen informeren. Deze empirische benadering helpt niet alleen bij het identificeren van de meest effectieve maaswijdte, maar biedt ook inzicht in het algemene filtratieproces, waardoor verdere optimalisatie mogelijk is.

Concluderend is de juiste selectie van mesh -grootte een fundamenteel aspect van het optimaliseren van een nylon mesh filtratiesysteem voor maximale efficiëntie. Door de kenmerken van het materiaal, de operationele omstandigheden en potentiële vervuiling te overwegen, kunnen operators geïnformeerde beslissingen nemen die de filtratieprestaties verbeteren. Uiteindelijk zal een doordachte benadering van selectie van mesh -grootte leiden tot verbeterde efficiëntie, lagere onderhoudskosten en een effectiever filtratieproces in het algemeen.

Regelmatig onderhoud en reiniging

Regelmatig onderhoud en reiniging zijn essentiële componenten bij het optimaliseren van de efficiëntie van een nylon mesh -filtratiesysteem. Na verloop van tijd kunnen verontreinigingen zoals vuil, puin en andere deeltjes zich ophopen op het maasoppervlak, wat leidt tot verminderde stroomsnelheden en gecompromitteerde filtratieprestaties. Daarom is het vaststellen van een routinematig onderhoudsschema cruciaal om ervoor te zorgen dat het systeem werkt bij zijn piekefficiëntie.

Om te beginnen is het belangrijk om de specifieke vereisten van het nylon -gaas te begrijpen dat in het filtratiesysteem wordt gebruikt. Verschillende maasmaten en materialen kunnen verschillende toleranties hebben voor reinigingsmethoden en chemicaliën. Bijgevolg is het raadzaam om de richtlijnen van de fabrikant te raadplegen om de meest geschikte reinigingstechnieken en intervallen te bepalen. Meestal moet regelmatig een visuele inspectie worden uitgevoerd om de toestand van het gaas te beoordelen. Deze inspectie kan helpen bij het identificeren van zichtbare blokkades of tekenen van slijtage die onmiddellijke aandacht kunnen vereisen.

Nadat de behoefte aan reiniging is vastgesteld, omvat de volgende stap het selecteren van de juiste reinigingsmethode. Voor veel toepassingen kan een eenvoudige afspoelen met water voldoende zijn om los puin te verwijderen. In gevallen waarin het gaas zwaar is vervuild of verstopt, kan echter een grondiger reiniging vereist zijn. Dit kan inhouden dat het gaas in een milde wasmiddelenoplossing wordt doorgemaakt, gevolgd door zacht schrobben met een zachte borstel om koppige deeltjes los te maken. Het is cruciaal om te voorkomen dat schurende materialen worden gebruikt die de nylonvezels kunnen beschadigen, omdat dit kan leiden tot verminderde filtratie -efficiëntie en een kortere levensduur voor het gaas.

Naast fysiek reiniging is het ook belangrijk om rekening te houden met de chemische omgeving waarin het filtratiesysteem werkt. Bepaalde chemicaliën kunnen nylon in de loop van de tijd afbreken, wat leidt tot een daling van de prestaties. Daarom is het essentieel om de chemische samenstelling van de gefilterde vloeistoffen te controleren en ervoor te zorgen dat ze compatibel zijn met nylon mesh. Als het filtratiesysteem wordt blootgesteld aan harde chemicaliën, kan het nodig zijn om frequentere reinigingsprotocollen te implementeren of om alternatieve materialen te overwegen die dergelijke omstandigheden kunnen weerstaan.

| Klas | Mesh count (/cm) | Mesh count (/inch) | Thread Dia (um) | Mesh Opening (um) | Dikte (um) | Netto gewicht (g/m2) |

| NL4/1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| NL5/1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| NL6/1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| NL7/1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| NL8/900 | 8 | 20 | 350 | 900 | 700 | 249 |

| NL9/861 | 9 | 23 | 250 | 861 | 500 | 143 |

| NL9/811 | 9 | 23 | 300 | 811 | 600 | 206 |

| NL10/750 | 10 | 25 | 250 | 750 | 500 | 159 |

| NL10/700 | 10 | 25 | 300 | 700 | 600 | 229 |

| NL12/583 | 12 | 30 | 250 | 583 | 500 | 191 |

| NL12/533 | 12 | 30 | 300 | 533 | 600 | 274 |

| NL14/514 | 14 | 36 | 200 | 514 | 340 | 142 |

| NL16/425 | 16 | 40 | 200 | 425 | 340 | 160 |

| NL20/350 | 20 | 50 | 150 | 350 | 255 | 113 |

| NL20/300 | 20 | 50 | 200 | 300 | 340 | 200 |

| NL24/267 | 24 | 60 | 150 | 267 | 255 | 135 |

| NL28/237 | 28 | 70 | 120 | 237 | 204 | 101 |

| NL30/213 | 30 | 76 | 120 | 213 | 204 | 110 |

| NL32/213 | 32 | 80 | 100 | 213 | 170 | 80 |

| NL36/178 | 36 | 90 | 100 | 178 | 170 | 90 |

| NL40/150 | 40 | 100 | 100 | 150 | 170 | 100 |

| NL43/153 | 43 | 110 | 80 | 153 | 136 | 70 |

| NL48/128 | 48 | 120 | 80 | 128 | 136 | 77 |

| NL56/119 | 56 | 140 | 60 | 119 | 102 | 50 |

| NL64/96 | 64 | 160 | 60 | 96 | 102 | 58 |

| NL72/89 | 72 | 180 | 50 | 89 | 85 | 45 |

| NL80/75 | 80 | 200 | 50 | 75 | 85 | 50 |

| NL100/57 | 100 | 250 | 43 | 57 | 73 | 46 |

| NL110/48 | 110 | 280 | 43 | 48 | 73 | 52 |

| NL120/48 | 120 | 300 | 35 | 48 | 60 | 37 |

| NL120/40 | 120 | 300 | 43 | 40 | 73 | 55 |

| NL130/42 | 130 | 330 | 35 | 42 | 60 | 40 |

| NL130/34 | 130 | 330 | 43 | 34 | 73 | 61 |

| NL140/36 | 140 | 350 | 35 | 36 | 60 | 43 |

| NL157/25 | 157 | 400 | 43 | 25 | 73 | 74 |

| NL180/20 | 180 | 450 | 39 | 20 | 66 | 68 |

| NL200/15 | 200 | 500 | 39 | 15 | 66 | 76 |

| NL220/10 | 220 | 550 | 39 | 10 | 66 | 84 |

| NL240/5 | 240 | 600 | 39 | 5 | 66 | 91 |

Bovendien moet regelmatig onderhoud ook het controleren van het algemene systeem op lekken of andere mechanische problemen omvatten. Een lek kan niet alleen het filtratieproces in gevaar brengen, maar kan ook leiden tot verhoogde operationele kosten en mogelijke schade aan andere componenten van het systeem. Door routinematig afdichtingen, fittingen en verbindingen te inspecteren, kunnen operators problemen identificeren en verhelpen voordat ze escaleren in meer significante problemen.

Bovendien is het voordelig om gedetailleerde gegevens van onderhoudsactiviteiten bij te houden, inclusief reinigingsdata, gebruikte methoden en alle observaties die tijdens inspecties worden gedaan. Deze documentatie kan waardevolle inzichten bieden in de prestaties van het filtratiesysteem in de loop van de tijd en helpen patronen te identificeren die kunnen wijzen op de noodzaak van aanpassingen in onderhoudsfrequentie of technieken.

Concluderend zijn regelmatig onderhoud en reiniging van vitaal belang voor het optimaliseren van de efficiëntie van een nylon mesh -filtratiesysteem. Door zich te houden aan een gestructureerd onderhoudsschema, het gebruik van geschikte reinigingsmethoden en het bewaken van de chemische omgeving, kunnen operators de prestaties en de levensduur van hun filtratiesystemen aanzienlijk verbeteren. Uiteindelijk zorgt een proactieve benadering van onderhoud niet alleen voor maximale efficiëntie, maar draagt ook bij aan de algehele betrouwbaarheid en effectiviteit van het filtratieproces.

Debietoptimalisatie

Het optimaliseren van de stroomsnelheid van een nylon mesh -filtratiesysteem is cruciaal voor het verbeteren van de algehele efficiëntie en effectiviteit. De stroomsnelheid, die verwijst naar het volume vloeistof dat gedurende een specifieke periode door het filter gaat, heeft direct invloed op de prestaties van het systeem. Om optimale stroomsnelheden te bereiken, moeten verschillende factoren worden overwogen, waaronder het ontwerp van het filtratiesysteem, de kenmerken van de vloeistof die wordt gefilterd en de eigenschappen van het nylon -gaas zelf.

Om te beginnen is het inzicht in de relatie tussen stroomsnelheid en drukval essentieel. Terwijl vloeistof door het nylongaas stroomt, ondervindt het weerstand, wat kan leiden tot een drukval over het filter. Deze drukval wordt beïnvloed door de poriegrootte, de dikte en het oppervlak van de gaas. Daarom is het selecteren van de juiste gaasgrootte van vitaal belang. Een fijnere mesh kan een betere filtratie bieden, maar kan ook de stroom beperken, wat leidt tot verhoogde drukval. Omgekeerd kan een grover mesh hogere stroomsnelheden mogelijk maken, maar ten koste van de filtratiekwaliteit. Een evenwicht vinden tussen deze twee aspecten is de sleutel tot het optimaliseren van stroomsnelheden.

Bovendien speelt het ontwerp van het filtratiesysteem een belangrijke rol bij het bepalen van de stroomsnelheden. Zorg er bijvoorbeeld voor dat de inlaat- en uitlaatconfiguraties zijn geoptimaliseerd, kan turbulentie minimaliseren en de vloeistofdynamiek verbeteren. Soepele overgangen en leiding op de juiste grootte kunnen helpen een consistente stroom te behouden, waardoor de kans op knelpunten wordt verminderd die de prestaties kunnen belemmeren. Bovendien kan het opnemen van kenmerken zoals stromingsgrenzen of diffusers de stroomkenmerken verder verbeteren, waardoor een meer uniforme verdeling van vloeistof over het filteroppervlak mogelijk is.

Naast het fysieke ontwerp moeten ook de operationele parameters van het filtratiesysteem worden overwogen. De temperatuur en viscositeit van de gefilterde vloeistof kunnen de stroomsnelheden aanzienlijk beïnvloeden. Warmer -vloeistoffen hebben bijvoorbeeld de neiging om een lagere viscositeit te hebben, wat hogere stroomsnelheden kan vergemakkelijken. Daarom kan het bewaken en aanpassen van de temperatuur van de vloeistof, indien mogelijk, leiden tot verbeterde prestaties. Bovendien, als de vloeistof deeltjes of verontreinigingen bevat, kunnen pre-filtratiemethoden worden gebruikt om de belasting op het nylon-gaas te verminderen, waardoor optimale stroomsnelheden in de loop van de tijd worden gehandhaafd.

Regelmatig onderhoud van het filtratiesysteem is een ander kritisch aspect van de stroomsoptimalisatie. Na verloop van tijd kan het nylongaas verstopt raken met puin, wat leidt tot verhoogde drukval en verminderde stroomsnelheden. Het implementeren van een routinematigreinigingsschema kan dit probleem helpen verminderen. Afhankelijk van de toepassing kunnen reinigingsmethoden variëren, variërend van terugspoeling tot chemische reinigingsmiddelen. Door ervoor te zorgen dat het mesh schoon blijft en vrij is van obstakels, kunnen operators optimale stroomsnelheden behouden en de levensduur van het filtratiesysteem verlengen.

Ten slotte is het essentieel om de prestaties van het systeem continu te controleren en te analyseren. Het gebruik van stroommeters en drukmeters kan waardevolle gegevens bieden met betrekking tot stroomsnelheden en drukval, waardoor operators geïnformeerde beslissingen kunnen nemen over aanpassingen en onderhoud. Door deze gegevens te analyseren, kan men trends en potentiële problemen identificeren voordat ze escaleren, zodat het filtratiesysteem werkt bij piekefficiëntie.

Concluderend, het optimaliseren van de stroomsnelheid van een nylon mesh -filtratiesysteem omvat een veelzijdige aanpak die MESH -selectie, systeemontwerp, operationele parameters, onderhoud en prestatiebewaking omvat. Door deze factoren zorgvuldig te overwegen en best practices te implementeren, kunnen operators de efficiëntie van hun filtratiesystemen verbeteren, wat uiteindelijk leidt tot verbeterde prestaties en lagere operationele kosten.

Temperatuurregelingstechnieken

Temperatuurregeling is een cruciaal aspect van het optimaliseren van een nylon mesh -filtratiesysteem voor maximale efficiëntie. De prestaties van filtratiesystemen kunnen aanzienlijk worden beïnvloed door temperatuurvariaties, die zowel de viscositeit van de vloeistoffen die worden gefilterd als de fysische eigenschappen van het nylon -gaas zelf beïnvloeden. Daarom is het begrijpen en implementeren van effectieve temperatuurbesturingstechnieken essentieel voor het handhaven van optimale filtratieprestaties.

Een van de primaire methoden voor het beheren van temperatuur in een filtratiesysteem is door het gebruik van verwarmings- of koeljassen. Deze jassen kunnen worden ontworpen om rond de filtratie -eenheid te wikkelen, waardoor precieze temperatuurregelgeving mogelijk is. Door de vloeistof bij een optimale temperatuur te handhaven, kan de viscositeit worden geregeld, die op zijn beurt de stroomsnelheid door het nylon -gaas beïnvloedt. Het verwarmen van de vloeistof kan bijvoorbeeld de viscositeit verminderen, waardoor een soepelere stroom wordt vergemakkelijkt en mogelijk de filtratiesnelheid vergroot. Omgekeerd, in toepassingen waar de vloeistof vatbaar is voor afbraak bij verhoogde temperaturen, kunnen koeljassen worden gebruikt om een stabiele, lagere temperatuur te behouden, waardoor de integriteit van zowel het vloeistof als het filtratiemedium wordt behouden.

Naast jassen kunnen inline kachels of koelmachines in het systeem worden geïntegreerd om realtime temperatuuraanpassingen te bieden. Deze apparaten kunnen met name nuttig zijn in processen waarbij temperatuurschommelingen gebruikelijk zijn of waarbij de voedingsvloeistof onderhevig is aan variërende thermische omstandigheden. Door de temperatuur continu te controleren en indien nodig aan te passen, kunnen deze systemen ervoor zorgen dat het nylon -mesh binnen zijn optimale temperatuurbereik werkt, waardoor de filtratie -efficiëntie wordt verbeterd en de levensduur van het gaas wordt verlengd.

Bovendien speelt isolatie een cruciale rol bij de temperatuurregeling. Door het filtratiesysteem te isoleren, kan warmteverlies of versterking worden geminimaliseerd, wat vooral belangrijk is in omgevingen met significante temperatuurvariaties. Isolatie helpt bij het behoud van een consistente temperatuur in het systeem, waardoor de behoefte aan constante aanpassingen wordt verminderd en stabielere filtratieomstandigheden mogelijk is. Deze stabiliteit is cruciaal, omdat temperatuurschommelingen kunnen leiden tot inconsistente filtratieprestaties, wat mogelijk resulteert in verhoogde slijtage van het nylon -gaas en verminderde algehele efficiëntie.

Een andere belangrijke overweging is de selectie van het juiste nylon mesh -materiaal op basis van het bedrijfstemperatuurbereik. Verschillende nylon -cijfers vertonen verschillende thermische eigenschappen en het kiezen van een gaas dat specifiek is ontworpen om de verwachte temperatuuromstandigheden te weerstaan, kan de prestaties aanzienlijk verbeteren. Nylon-mazen op hoge temperatuur zijn bijvoorbeeld beschikbaar die hun structurele integriteit en filtratiemogelijkheden kunnen behouden, zelfs onder verhoogde thermische omstandigheden. Door het juiste materiaal te selecteren, kunnen operators ervoor zorgen dat het filtratiesysteem in de loop van de tijd efficiënt en betrouwbaar blijft.

Bovendien zijn regelmatig onderhoud en monitoring van het filtratiesysteem essentieel voor effectieve temperatuurregeling. Dit omvat het controleren op eventuele blokkades of opbouw op het nylon -gaas, dat de stroom kan belemmeren en tot gelokaliseerde verwarming kan leiden. Het implementeren van een routinematig onderhoudsschema met temperatuurcontroles kan helpen bij het identificeren van potentiële problemen voordat ze escaleren, zodat het systeem werkt bij piekefficiëntie.

Concluderend is het optimaliseren van een nylon mesh -filtratiesysteem voor maximale efficiëntie een uitgebreide benadering van temperatuurregeling. Door gebruik te maken van verwarmings- en koeljassen, inline temperatuurregelingsapparaten, isolatie en het selecteren van het juiste gaasmateriaal, kunnen operators de prestaties van hun filtratiesystemen aanzienlijk verbeteren. Bovendien zijn regelmatig onderhoud en monitoring cruciaal voor het behouden van optimale bedrijfsomstandigheden. Door deze technieken te implementeren, kunnen faciliteiten een verbeterde filtratie -efficiëntie, verminderde downtime en verlengde servicevenstechten bereiken voor hun nylon mesh -componenten.

Chemische compatibiliteitsbeoordeling

Bij het optimaliseren van een nylon mesh -filtratiesysteem voor maximale efficiëntie, is een van de kritieke factoren om te overwegen de chemische compatibiliteit van de betrokken materialen. Nylon, bekend om zijn sterkte en duurzaamheid, wordt veel gebruikt in filtratietoepassingen; De prestaties ervan kunnen echter aanzienlijk worden beïnvloed door de chemicaliën die het tegenkomt. Daarom is het uitvoeren van een grondige beoordeling van chemische compatibiliteit essentieel om de levensduur en effectiviteit van het filtratiesysteem te waarborgen.

Om te beginnen is het belangrijk om de specifieke chemicaliën te identificeren waaraan het nylon -gaas tijdens zijn werking zal worden blootgesteld. Dit omvat niet alleen de primaire stoffen die worden gefilterd, maar ook eventuele additieven, oplosmiddelen of reinigingsmiddelen die in contact kunnen komen met het gaas. Inzicht in de chemische samenstelling van deze stoffen zorgt voor een beter geïnformeerde evaluatie van hoe ze kunnen interageren met nylon. Bepaalde zuren, basen en organische oplosmiddelen kunnen bijvoorbeeld nylon in de loop van de tijd afbreken, wat leidt tot verminderde filtratie -efficiëntie en potentiële systeemfalen.

Nadat de relevante chemicaliën zijn geïdentificeerd, is de volgende stap het raadplegen van compatibiliteitskaarten of databases die informatie geven over de weerstand van Nylon tegen verschillende stoffen. Deze bronnen categoriseren meestal chemicaliën op basis van hun compatibiliteit, variërend van uitstekend tot slecht. Door de geïdentificeerde chemicaliën met deze grafieken te verwijzen, kan men vaststellen of nylon geschikt is voor de beoogde toepassing. Het is cruciaal om op te merken dat compatibiliteit kan variëren op basis van factoren zoals concentratie, temperatuur en blootstellingsduur. Daarom moet een uitgebreide beoordeling rekening houden met deze variabelen om nauwkeurige prestaties te garanderen.

Naast het raadplegen van compatibiliteitskaarten, kan het uitvoeren van laboratoriumtests waardevolle inzichten bieden in het gedrag van nylon wanneer het wordt blootgesteld aan specifieke chemicaliën. Deze tests kunnen real-world omstandigheden simuleren, waardoor de observatie van fysische of chemische veranderingen in het nylon-gaas mogelijk is. Tests kunnen bijvoorbeeld wijzigingen in treksterkte, flexibiliteit of permeabiliteit onthullen, die kritische indicatoren zijn voor de prestaties van de gaas. Door empirische gegevens te verzamelen, kan men beter geïnformeerde beslissingen nemen met betrekking tot de geschiktheid van nylon voor bepaalde filtratietoepassingen.

Bovendien is het essentieel om rekening te houden met het potentieel voor chemische vervuiling, die kan optreden wanneer stoffen zich ophopen op het maasoppervlak, de stroom belemmeren en de filtratie -efficiëntie verminderen. Inzicht in het chemische karakter van de gefilterde materialen kan helpen bij het selecteren van de juiste maaswijdte en configuratie om vervuiling te minimaliseren. Als het filtratieproces bijvoorbeeld viskeuze of met deeltjes beladen vloeistoffen omvat, kan een grover mesh effectiever zijn bij het voorkomen van verstopping, terwijl het nog steeds voldoende stroomsnelheden mogelijk maakt.

Bovendien zijn regelmatig onderhoud en monitoring van het filtratiesysteem van vitaal belang om de voortdurende chemische compatibiliteit te waarborgen. Na verloop van tijd kunnen veranderingen in de chemische samenstelling van de gefilterde vloeistoffen of de introductie van nieuwe stoffen het compatibiliteitslandschap veranderen. Daarom kunnen periodieke beoordelingen en aanpassingen aan het filtratiesysteem nodig zijn om optimale prestaties te behouden. Deze proactieve benadering verlengt niet alleen de levensduur van het nylon -gaas, maar verbetert ook de algehele efficiëntie van het filtratieproces.

Concluderend is een grondige beoordeling van chemische compatibiliteit een fundamenteel aspect van het optimaliseren van een nylon mesh filtratiesysteem. Door de betrokken chemicaliën te identificeren, compatibiliteitsbronnen te raadplegen, laboratoriumtests uit te voeren en te overwegen het vervuilingspotentieel te overwegen, kan men ervoor zorgen dat het filtratiesysteem maximaal efficiëntie werkt. Bovendien zal voortdurend onderhoud en monitoring helpen zich aan te passen aan eventuele veranderingen in de chemische omgeving, wat uiteindelijk leidt tot een meer betrouwbare en effectieve filtratieoplossing.