Table of Contents

Selezione delle dimensioni della mesh corretta

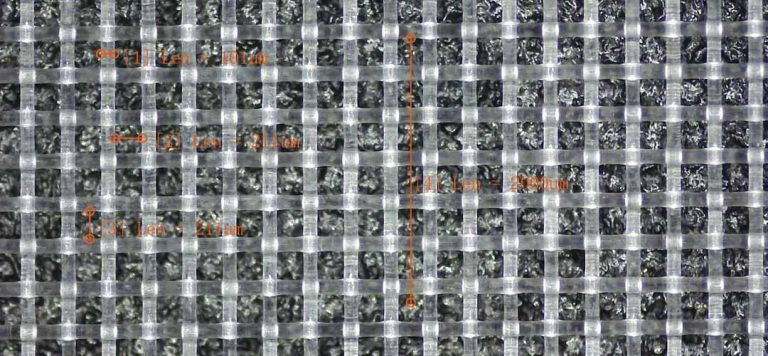

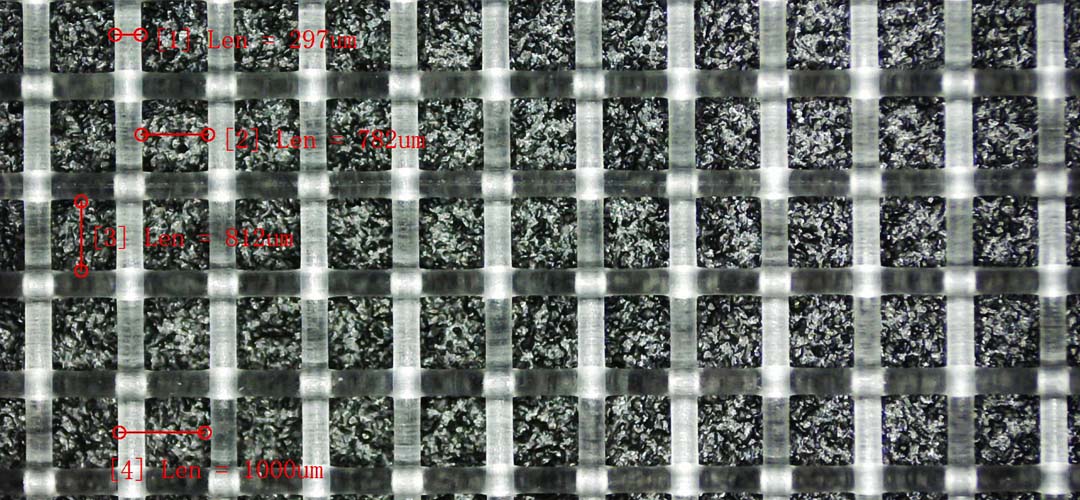

Quando si tratta di ottimizzare un sistema di filtrazione in mesh in nylon per la massima efficienza, uno dei fattori più critici da considerare è la corretta selezione delle dimensioni della mesh. La dimensione della mesh influenza direttamente il processo di filtrazione, influenzando sia la qualità del materiale filtrato sia le prestazioni complessive del sistema. Pertanto, la comprensione della relazione tra dimensione della mesh e efficienza di filtrazione è essenziale per ottenere risultati ottimali.

Per cominciare, è importante riconoscere che la dimensione della mesh si riferisce al numero di aperture per pollice lineare nel tessuto a maglie. Una dimensione di mesh più fine, caratterizzata da aperture più piccole, è in genere più efficace nel catturare particelle più piccole. Al contrario, una mesh più grossolana consente portate più elevate ma potrebbe non filtrare efficacemente i contaminanti più fini. Di conseguenza, la selezione della dimensione della mesh dovrebbe essere guidata dai requisiti specifici dell’applicazione a portata di mano. Ad esempio, se l’obiettivo è rimuovere i particolati fini da un liquido, sarebbe necessaria una mesh più fine. D’altra parte, se l’obiettivo è quello di filtrare detriti più grandi da una soluzione, una mesh più grossolana sarebbe sufficiente.

Inoltre, è fondamentale considerare la natura del materiale filtrato. Diverse sostanze possiedono proprietà fisiche variabili, come la viscosità e la distribuzione delle dimensioni delle particelle, che possono avere un impatto significativo sulle prestazioni di filtrazione. Ad esempio, un liquido viscoso può richiedere una dimensione della mesh maggiore per prevenire l’intasamento, mentre una soluzione meno viscosa può beneficiare di una mesh più fine che può catturare particelle più piccole. Pertanto, condurre un’analisi approfondita delle caratteristiche del materiale è fondamentale per determinare la dimensione della mesh appropriata.

Oltre alle proprietà del materiale, devono essere prese in considerazione anche le condizioni operative del sistema di filtrazione. Fattori come la portata, la pressione e la temperatura possono influenzare l’efficacia della mesh. Una portata più elevata può richiedere una rete più grossolana per mantenere l’efficienza e prevenire l’accumulo di pressione eccessiva, mentre le portate più basse possono consentire opzioni di mesh più fini. Inoltre, le variazioni di temperatura possono influire sulla viscosità del fluido, che a sua volta influisce sulla scelta della dimensione della mesh. Pertanto, è essenziale allineare la selezione della mesh con i parametri operativi specifici per garantire prestazioni ottimali di filtrazione.

Un’altra considerazione importante è il potenziale per il sottrazione e l’intasamento all’interno del sistema di filtrazione. Nel tempo, le particelle possono accumularsi sulla superficie della rete, portando a una ridotta portata e efficienza di filtrazione compromessa. Per mitigare questo problema, è cruciale selezionare una dimensione della mesh che bilancia l’efficienza di filtrazione con il rischio di intasamento. La manutenzione e la pulizia regolare della mesh possono anche migliorare la sua longevità e le sue prestazioni, garantendo che il sistema funzioni al massimo dell’efficienza.

Infine, è consigliabile condurre prove con diverse dimensioni di mesh per valutare le loro prestazioni in condizioni del mondo reale. Testando sistematicamente varie opzioni, gli operatori possono raccogliere dati preziosi che informeranno la loro decisione finale. Questo approccio empirico non solo aiuta a identificare la dimensione della mesh più efficace, ma fornisce anche approfondimenti sul processo complessivo di filtrazione, consentendo un’ulteriore ottimizzazione.

In conclusione, la corretta selezione della dimensione della mesh è un aspetto fondamentale dell’ottimizzazione di un sistema di filtrazione a mesh di nylon per la massima efficienza. Considerando le caratteristiche del materiale, le condizioni operative e il potenziale incrostazione, gli operatori possono prendere decisioni informate che migliorano le prestazioni di filtrazione. In definitiva, un approccio ponderato alla selezione delle dimensioni delle mesh porterà a una migliore efficienza, una riduzione dei costi di manutenzione e un processo di filtrazione più efficace nel complesso.

Manutenzione e pulizia regolare

Manutenzione e pulizia regolari sono componenti essenziali per ottimizzare l’efficienza di un sistema di filtrazione a mesh in nylon. Nel tempo, contaminanti come sporcizia, detriti e altri particolati possono accumularsi sulla superficie della mesh, portando a ridotte portate e prestazioni di filtrazione compromessa. Pertanto, stabilire un programma di manutenzione di routine è fondamentale per garantire che il sistema funzioni al massimo dell’efficienza.

Per cominciare, è importante comprendere i requisiti specifici della mesh di nylon utilizzata nel sistema di filtrazione. Diverse dimensioni e materiali a maglie possono avere tolleranze variabili ai metodi di pulizia e ai prodotti chimici. Di conseguenza, è consigliabile consultare le linee guida del produttore per determinare le tecniche e gli intervalli di pulizia più appropriati. In genere, un’ispezione visiva dovrebbe essere condotta regolarmente per valutare le condizioni della mesh. Questa ispezione può aiutare a identificare eventuali blocchi visibili o segni di usura che possono richiedere un’attenzione immediata.

Una volta stabilita la necessità di pulizia, il passo successivo prevede la selezione del metodo di pulizia giusto. Per molte applicazioni, un semplice risciacquo con acqua può essere sufficiente per rimuovere i detriti sciolti. Tuttavia, nei casi in cui la mesh è fortemente sporca o intasata, potrebbe essere necessaria una pulizia più accurata. Ciò può comportare immergere la mesh in una soluzione di detergente lieve, seguita da delicati strofining con una spazzola morbida per rimuovere le particelle ostinate. È fondamentale evitare l’uso di materiali abrasivi che potrebbero danneggiare le fibre di nylon, poiché ciò potrebbe portare a una ridotta efficienza di filtrazione e una durata più breve per la mesh.

Oltre alla pulizia fisica, è anche importante considerare l’ambiente chimico in cui opera il sistema di filtrazione. Alcuni prodotti chimici possono degradare il nylon nel tempo, portando a un calo delle prestazioni. Pertanto, è essenziale monitorare la composizione chimica dei fluidi che vengono filtrati e garantire che siano compatibili con la rete di nylon. Se il sistema di filtrazione è esposto a sostanze chimiche aggressive, potrebbe essere necessario implementare protocolli di pulizia più frequenti o considerare materiali alternativi che possono resistere a tali condizioni.

| – class | Conteggio mesh (/cm) | Conteggio mesh (/pollici) | Thread dia (um) | Mesh apertura (um) | Spessore (um) | Peso netto (G/M2) |

| NL4/1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| nl5/1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| Nl6/1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| NL7/1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| nl8/900 | 8 | 20 | 350 | 900 | 700 | 249 |

| nl9/861 | 9 | 23 | 250 | 861 | 500 | 143 |

| NL9/811 | 9 | 23 | 300 | 811 | 600 | 206 |

| NL10/750 | 10 | 25 | 250 | 750 | 500 | 159 |

| NL10/700 | 10 | 25 | 300 | 700 | 600 | 229 |

| NL12/583 | 12 | 30 | 250 | 583 | 500 | 191 |

| NL12/533 | 12 | 30 | 300 | 533 | 600 | 274 |

| NL14/514 | 14 | 36 | 200 | 514 | 340 | 142 |

| NL16/425 | 16 | 40 | 200 | 425 | 340 | 160 |

| nl20/350 | 20 | 50 | 150 | 350 | 255 | 113 |

| NL20/300 | 20 | 50 | 200 | 300 | 340 | 200 |

| NL24/267 | 24 | 60 | 150 | 267 | 255 | 135 |

| NL28/237 | 28 | 70 | 120 | 237 | 204 | 101 |

| nl30/213 | 30 | 76 | 120 | 213 | 204 | 110 |

| NL32/213 | 32 | 80 | 100 | 213 | 170 | 80 |

| NL36/178 | 36 | 90 | 100 | 178 | 170 | 90 |

| NL40/150 | 40 | 100 | 100 | 150 | 170 | 100 |

| NL43/153 | 43 | 110 | 80 | 153 | 136 | 70 |

| NL48/128 | 48 | 120 | 80 | 128 | 136 | 77 |

| NL56/119 | 56 | 140 | 60 | 119 | 102 | 50 |

| Nl64/96 | 64 | 160 | 60 | 96 | 102 | 58 |

| NL72/89 | 72 | 180 | 50 | 89 | 85 | 45 |

| NL80/75 | 80 | 200 | 50 | 75 | 85 | 50 |

| NL100/57 | 100 | 250 | 43 | 57 | 73 | 46 |

| NL110/48 | 110 | 280 | 43 | 48 | 73 | 52 |

| NL120/48 | 120 | 300 | 35 | 48 | 60 | 37 |

| NL120/40 | 120 | 300 | 43 | 40 | 73 | 55 |

| NL130/42 | 130 | 330 | 35 | 42 | 60 | 40 |

| NL130/34 | 130 | 330 | 43 | 34 | 73 | 61 |

| NL140/36 | 140 | 350 | 35 | 36 | 60 | 43 |

| NL157/25 | 157 | 400 | 43 | 25 | 73 | 74 |

| NL180/20 | 180 | 450 | 39 | 20 | 66 | 68 |

| NL200/15 | 200 | 500 | 39 | 15 | 66 | 76 |

| NL220/10 | 220 | 550 | 39 | 10 | 66 | 84 |

| NL240/5 | 240 | 600 | 39 | 5 | 66 | 91 |

Inoltre, la manutenzione regolare dovrebbe includere anche il controllo del sistema complessivo per perdite o altri problemi meccanici. Una perdita non può solo compromettere il processo di filtrazione, ma può anche portare ad un aumento dei costi operativi e ai potenziali danni ad altri componenti del sistema. Ispezionando regolarmente le foche, i raccordi e le connessioni, gli operatori possono identificare e correggere i problemi prima di intensificarsi in problemi più significativi.

Inoltre, è utile conservare registri dettagliati delle attività di manutenzione, tra cui date di pulizia, metodi utilizzati e eventuali osservazioni fatte durante le ispezioni. Questa documentazione può fornire preziose approfondimenti sulle prestazioni del sistema di filtrazione nel tempo e aiutare a identificare i modelli che possono indicare la necessità di regolazioni nella frequenza o nelle tecniche di manutenzione.

In conclusione, la manutenzione regolare e la pulizia sono fondamentali per ottimizzare l’efficienza di un sistema di filtrazione a maglie di nylon. Aderendo a un programma di manutenzione strutturato, impiegando metodi di pulizia appropriati e monitorando l’ambiente chimico, gli operatori possono migliorare significativamente le prestazioni e la longevità dei loro sistemi di filtrazione. In definitiva, un approccio proattivo alla manutenzione non solo garantisce la massima efficienza, ma contribuisce anche all’affidabilità complessiva e all’efficacia del processo di filtrazione.

Ottimizzazione della portata

L’ottimizzazione della portata di un sistema di filtrazione in mesh in nylon è cruciale per migliorare la sua efficienza complessiva e l’efficacia. La portata, che si riferisce al volume del fluido che passa attraverso il filtro per un periodo specifico, influisce direttamente sulle prestazioni del sistema. Per ottenere portate ottimali, è necessario prendere in considerazione diversi fattori, tra cui la progettazione del sistema di filtrazione, le caratteristiche del fluido filtrate e le proprietà della rete di nylon stessa.

Per cominciare, comprendere la relazione tra portata e caduta di pressione è essenziale. Mentre il fluido scorre attraverso la rete di nylon, incontra resistenza, che può portare a una caduta di pressione attraverso il filtro. Questa caduta di pressione è influenzata dalla dimensione dei pori, dello spessore e della superficie della mesh. Pertanto, la selezione della dimensione della mesh appropriata è vitale. Una mesh più fine può fornire una migliore filtrazione ma può anche limitare il flusso, portando ad un aumento della caduta di pressione. Al contrario, una mesh più grossolana può consentire portate più elevate ma a spese della qualità della filtrazione. Rafforzare un equilibrio tra questi due aspetti è la chiave per ottimizzare le portate.

Inoltre, la progettazione del sistema di filtrazione svolge un ruolo significativo nel determinare le portate. Ad esempio, garantire che le configurazioni di ingresso e outlet siano ottimizzate può ridurre al minimo la turbolenza e migliorare la fluidodinamica. Transizioni fluide e tubazioni di dimensioni adeguate possono aiutare a mantenere un flusso coerente, riducendo la probabilità di colli di bottiglia che possono impedire le prestazioni. Inoltre, incorporare caratteristiche come piastri a flusso o diffusori può migliorare ulteriormente le caratteristiche del flusso, consentendo una distribuzione più uniforme del fluido attraverso la superficie del filtro.

Oltre alla progettazione fisica, devono essere presi in considerazione i parametri operativi del sistema di filtrazione. La temperatura e la viscosità del fluido filtrato possono influire significativamente sulle portate. Ad esempio, i fluidi più caldi tendono ad avere una viscosità inferiore, il che può facilitare portate più elevate. Pertanto, il monitoraggio e la regolazione della temperatura del fluido, quando fattibile, può portare a prestazioni migliorate. Inoltre, se il fluido contiene particolati o contaminanti, i metodi di pre-filtrazione possono essere impiegati per ridurre il carico sulla mesh di nylon, mantenendo così portate ottimali nel tempo.

La manutenzione regolare del sistema di filtrazione è un altro aspetto critico dell’ottimizzazione della portata. Nel tempo, la rete di nylon può essere intasata con detriti, portando ad un aumento della caduta di pressione e alla riduzione delle portate. L’implementazione di un programma di pulizia di routine può aiutare a mitigare questo problema. A seconda dell’applicazione, i metodi di pulizia possono variare, che vanno dal retrowashing agli agenti di pulizia chimica. Garanziando che la mesh rimanga pulita e priva di ostacoli, gli operatori possono sostenere portate ottimali e prolungare la durata della vita del sistema di filtrazione.

Infine, è essenziale monitorare e analizzare continuamente le prestazioni del sistema. L’utilizzo di misuratori di flusso e manometri può fornire dati preziosi per quanto riguarda le portate e le gocce di pressione, consentendo agli operatori di prendere decisioni informate su regolazioni e manutenzione. Analizzando questi dati, si possono identificare le tendenze e i potenziali problemi prima di intensificare, garantendo che il sistema di filtrazione funzioni al massimo dell’efficienza.

In conclusione, l’ottimizzazione della portata di un sistema di filtrazione a mesh in nylon comporta un approccio sfaccettato che comprende la selezione delle maglie, la progettazione del sistema, i parametri operativi, la manutenzione e il monitoraggio delle prestazioni. Considerando attentamente questi fattori e implementando le migliori pratiche, gli operatori possono migliorare l’efficienza dei loro sistemi di filtrazione, portando in definitiva a migliorare le prestazioni e una riduzione dei costi operativi.

Tempefle di controllo della temperatura

Il controllo della temperatura è un aspetto fondamentale dell’ottimizzazione di un sistema di filtrazione a mesh in nylon per la massima efficienza. Le prestazioni dei sistemi di filtrazione possono essere significativamente influenzate dalle variazioni di temperatura, che influenzano sia la viscosità dei fluidi che vengono filtrati sia le proprietà fisiche della rete di nylon stessa. Pertanto, la comprensione e l’implementazione di tecniche di controllo della temperatura efficaci è essenziale per mantenere prestazioni ottimali di filtrazione.

Uno dei metodi principali per la gestione della temperatura in un sistema di filtrazione è attraverso l’uso di giacche di riscaldamento o di raffreddamento. Queste giacche possono essere progettate per avvolgere l’unità di filtrazione, consentendo una precisa regolazione della temperatura. Mantenendo il fluido a una temperatura ottimale, la viscosità può essere controllata, che a sua volta colpisce la portata attraverso la rete di nylon. Ad esempio, il riscaldamento del fluido può ridurre la sua viscosità, facilitando un flusso più fluido e aumentando potenzialmente la velocità di filtrazione. Al contrario, nelle applicazioni in cui il fluido è soggetto a degradazione a temperature elevate, le giacche di raffreddamento possono essere impiegate per mantenere una temperatura stabile e inferiore, preservando così l’integrità sia del fluido che del mezzo di filtrazione. Questi dispositivi possono essere particolarmente utili nei processi in cui le fluttuazioni della temperatura sono comuni o in cui il fluido di alimentazione è soggetto a condizioni termiche variabili. Monitorando continuamente la temperatura e regolandola se necessario, questi sistemi possono garantire che la rete di nylon funzioni nel suo intervallo di temperatura ottimale, migliorando così l’efficienza di filtrazione e prolungando la durata della vita della mesh.

Inoltre, l’isolamento svolge un ruolo vitale nel controllo della temperatura. Isolando il sistema di filtrazione, la perdita di calore o il guadagno possono essere ridotti al minimo, il che è particolarmente importante in ambienti con variazioni di temperatura significative. L’isolamento aiuta a mantenere una temperatura costante all’interno del sistema, riducendo la necessità di regolazioni costanti e consentendo condizioni di filtrazione più stabili. Questa stabilità è cruciale, poiché le fluttuazioni della temperatura possono portare a prestazioni incoerenti di filtrazione, potenzialmente con conseguente aumento dell’usura della rete di nylon e una ridotta efficienza complessiva.

Un’altra considerazione importante è la selezione del materiale appropriato in mesh in nylon in base all’intervallo di temperatura operativa. Diversi gradi di nylon presentano proprietà termiche variabili e la scelta di una mesh che è specificamente progettata per resistere alle condizioni di temperatura previste può migliorare significativamente le prestazioni. Ad esempio, sono disponibili maglie di nylon ad alta temperatura che possono mantenere le loro capacità di integrità strutturale e filtrazione anche in condizioni termiche elevate. Selezionando il materiale giusto, gli operatori possono garantire che il sistema di filtrazione rimanga efficiente e affidabile nel tempo.

Inoltre, la manutenzione e il monitoraggio regolari del sistema di filtrazione sono essenziali per un controllo effettivo della temperatura. Ciò include il controllo di eventuali blocchi o l’accumulo sulla mesh di nylon, che può impedire il flusso e portare a riscaldamento localizzato. L’implementazione di un programma di manutenzione di routine che include controlli di temperatura può aiutare a identificare potenziali problemi prima di intensificare, garantendo che il sistema funzioni al massimo dell’efficienza. Utilizzando le giacche di riscaldamento e raffreddamento, dispositivi di controllo della temperatura in linea, isolamento e selezione del materiale in mesh appropriato, gli operatori possono migliorare significativamente le prestazioni dei loro sistemi di filtrazione. Inoltre, la manutenzione e il monitoraggio regolari sono fondamentali per sostenere condizioni operative ottimali. Implementando queste tecniche, le strutture possono ottenere una migliore efficienza di filtrazione, tempi di inattività ridotti e una durata di servizio estesa per i loro componenti in mesh in nylon.

Valutazione della compatibilità chimica

Quando si ottimizzano un sistema di filtrazione a maglie di nylon per la massima efficienza, uno dei fattori critici da considerare è la compatibilità chimica dei materiali coinvolti. Il nylon, noto per la sua resistenza e durata, è ampiamente utilizzato nelle applicazioni di filtrazione; Tuttavia, le sue prestazioni possono essere significativamente influenzate dalle sostanze chimiche che incontra. Pertanto, condurre una valutazione completa della compatibilità chimica è essenziale per garantire la longevità e l’efficacia del sistema di filtrazione.

Per cominciare, è importante identificare le sostanze chimiche specifiche a cui la rete di nylon sarà esposta durante il suo funzionamento. Ciò include non solo le sostanze primarie filtrate, ma anche eventuali additivi, solventi o agenti di pulizia che possono entrare in contatto con la mesh. Comprendere la composizione chimica di queste sostanze consente una valutazione più informata di come potrebbero interagire con il nylon. Ad esempio, alcuni acidi, basi e solventi organici possono degradare il nylon nel tempo, portando a una ridotta efficienza di filtrazione e al guasto del sistema potenziale.

Una volta identificati i prodotti chimici pertinenti, il passo successivo è consultare grafici di compatibilità o database che forniscono informazioni sulla resistenza di Nylon a vari sostanze. Queste risorse in genere classificano sostanze chimiche in base alla loro compatibilità, che vanno da eccellenti a poveri. Riferenziando le sostanze chimiche identificate con questi grafici, si può accertare se il nylon è adatto all’applicazione prevista. È fondamentale notare che la compatibilità può variare in base a fattori come concentrazione, temperatura e durata dell’esposizione. Pertanto, una valutazione globale dovrebbe tenere conto di queste variabili per garantire previsioni accurate delle prestazioni.

Oltre a consultare i grafici di compatibilità, la conduzione di test di laboratorio può fornire preziose informazioni sul comportamento del nylon se esposto a sostanze chimiche specifiche. Questi test possono simulare le condizioni del mondo reale, consentendo l’osservazione di eventuali cambiamenti fisici o chimici nella rete di nylon. Ad esempio, i test possono rivelare alterazioni di resistenza alla trazione, flessibilità o permeabilità, che sono indicatori critici delle prestazioni della mesh. Raccogliendo dati empirici, si possono prendere decisioni più informate sull’idoneità del nylon per particolari applicazioni di filtrazione.

Inoltre, è essenziale considerare il potenziale per il cablaggio chimico, che può verificarsi quando le sostanze si accumulano sulla superficie della mesh, ostacolando il flusso e la riduzione dell’efficienza della filtrazione. Comprendere la natura chimica dei materiali filtrati può aiutare a selezionare le dimensioni e la configurazione della mesh appropriate per ridurre al minimo il fallo. Ad esempio, se il processo di filtrazione coinvolge fluidi viscosi o carichi di particolato, una mesh più grossolana può essere più efficace nella prevenzione dell’intasamento, consentendo comunque una portata adeguata.

Inoltre, la manutenzione regolare e il monitoraggio del sistema di filtrazione sono vitali per garantire la compatibilità chimica in corso. Nel tempo, i cambiamenti nella composizione chimica dei fluidi vengono filtrati o l’introduzione di nuove sostanze possono alterare il panorama della compatibilità. Pertanto, potrebbero essere necessarie valutazioni periodiche e aggiustamenti al sistema di filtrazione per mantenere prestazioni ottimali. Questo approccio proattivo non solo estende la durata della rete di nylon, ma migliora anche l’efficienza complessiva del processo di filtrazione.

In conclusione, una valutazione completa della compatibilità chimica è un aspetto fondamentale dell’ottimizzazione di un sistema di filtrazione a mesh in nylon. Identificando le sostanze chimiche coinvolte, consultando le risorse di compatibilità, conducendo test di laboratorio e considerando il potenziale di incrostazione, si può garantire che il sistema di filtrazione funzioni alla massima efficienza. Inoltre, la manutenzione e il monitoraggio in corso aiuteranno ad adattarsi a eventuali cambiamenti nell’ambiente chimico, portando in definitiva a una soluzione di filtrazione più affidabile ed efficace.