Table of Contents

उचित जाल आकार चयन

जब अधिकतम दक्षता के लिए एक नायलॉन मेष निस्पंदन प्रणाली का अनुकूलन करने की बात आती है, तो सबसे महत्वपूर्ण कारकों में से एक पर विचार करने के लिए मेष आकार का उचित चयन है। जाल आकार सीधे निस्पंदन प्रक्रिया को प्रभावित करता है, जो फ़िल्टर्ड सामग्री की गुणवत्ता और सिस्टम के समग्र प्रदर्शन दोनों को प्रभावित करता है। इसलिए, मेष आकार और निस्पंदन दक्षता के बीच संबंध को समझना इष्टतम परिणाम प्राप्त करने के लिए आवश्यक है।

शुरू करने के लिए, यह पहचानना महत्वपूर्ण है कि मेष आकार मेष कपड़े में रैखिक इंच के प्रति ओपनिंग की संख्या को संदर्भित करता है। एक महीन जाल आकार, जो छोटे उद्घाटन की विशेषता है, आमतौर पर छोटे कणों को कैप्चर करने में अधिक प्रभावी होता है। इसके विपरीत, एक मोटे जाल उच्च प्रवाह दरों के लिए अनुमति देता है, लेकिन प्रभावी रूप से महीन संदूषकों को फ़िल्टर नहीं कर सकता है। नतीजतन, मेष आकार के चयन को हाथ में आवेदन की विशिष्ट आवश्यकताओं द्वारा निर्देशित किया जाना चाहिए। उदाहरण के लिए, यदि लक्ष्य एक तरल से ठीक कणों को हटाने के लिए है, तो एक महीन जाल आवश्यक होगा। दूसरी ओर, यदि उद्देश्य एक समाधान से बड़े मलबे को फ़िल्टर करना है, तो एक मोटे जाल पर्याप्त होगा।

इसके अलावा, सामग्री की प्रकृति को फ़िल्टर किए जाने पर विचार करना महत्वपूर्ण है। विभिन्न पदार्थों में अलग -अलग भौतिक गुण होते हैं, जैसे चिपचिपापन और कण आकार वितरण, जो निस्पंदन प्रदर्शन को काफी प्रभावित कर सकता है। उदाहरण के लिए, एक चिपचिपा तरल को क्लॉगिंग को रोकने के लिए एक बड़े जाल आकार की आवश्यकता हो सकती है, जबकि एक कम चिपचिपा समाधान एक महीन जाल से लाभान्वित हो सकता है जो छोटे कणों को पकड़ सकता है। इसलिए, उचित जाल आकार का निर्धारण करने में भौतिक विशेषताओं का गहन विश्लेषण करना महत्वपूर्ण है।

सामग्री के गुणों के अलावा, निस्पंदन प्रणाली की परिचालन स्थितियों को भी ध्यान में रखा जाना चाहिए। प्रवाह दर, दबाव और तापमान जैसे कारक जाल की प्रभावशीलता को प्रभावित कर सकते हैं। एक उच्च प्रवाह दर दक्षता बनाए रखने और अत्यधिक दबाव बिल्डअप को रोकने के लिए एक मोटे जाल की आवश्यकता हो सकती है, जबकि कम प्रवाह दर महीन जाल विकल्पों के लिए अनुमति दे सकती है। इसके अलावा, तापमान भिन्नता द्रव की चिपचिपाहट को प्रभावित कर सकती है, जो बदले में जाल आकार की पसंद को प्रभावित करती है। इस प्रकार, इष्टतम निस्पंदन प्रदर्शन सुनिश्चित करने के लिए विशिष्ट परिचालन मापदंडों के साथ मेष चयन को संरेखित करना आवश्यक है।

एक और महत्वपूर्ण विचार निस्पंदन प्रणाली के भीतर फाउलिंग और क्लॉगिंग के लिए क्षमता है। समय के साथ, कण मेष सतह पर जमा हो सकते हैं, जिससे प्रवाह दर कम हो सकती है और निस्पंदन दक्षता से समझौता हो सकता है। इस मुद्दे को कम करने के लिए, एक जाल आकार का चयन करना जो क्लॉगिंग के जोखिम के साथ निस्पंदन दक्षता को संतुलित करता है, महत्वपूर्ण है। मेष का नियमित रखरखाव और सफाई भी इसकी दीर्घायु और प्रदर्शन को बढ़ा सकती है, यह सुनिश्चित करती है कि सिस्टम चरम दक्षता पर संचालित होता है।

अंत में, वास्तविक दुनिया की स्थितियों में उनके प्रदर्शन का मूल्यांकन करने के लिए विभिन्न जाल आकारों के साथ परीक्षणों का संचालन करना उचित है। विभिन्न विकल्पों का व्यवस्थित रूप से परीक्षण करके, ऑपरेटर मूल्यवान डेटा एकत्र कर सकते हैं जो उनके अंतिम निर्णय को सूचित करेगा। यह अनुभवजन्य दृष्टिकोण न केवल सबसे प्रभावी जाल आकार की पहचान करने में सहायता करता है, बल्कि समग्र निस्पंदन प्रक्रिया में अंतर्दृष्टि भी प्रदान करता है, जिससे आगे के अनुकूलन की अनुमति मिलती है।

अंत में, मेष आकार का उचित चयन अधिकतम दक्षता के लिए एक नायलॉन मेष निस्पंदन प्रणाली को अनुकूलित करने का एक मौलिक पहलू है। सामग्री, परिचालन स्थितियों और संभावित फाउलिंग की विशेषताओं पर विचार करके, ऑपरेटरों को सूचित निर्णय ले सकते हैं जो निस्पंदन प्रदर्शन को बढ़ाते हैं। अंततः, मेष आकार के चयन के लिए एक विचारशील दृष्टिकोण से बेहतर दक्षता, रखरखाव की लागत कम हो जाएगी, और समग्र रूप से एक अधिक प्रभावी निस्पंदन प्रक्रिया होगी।

नियमित रखरखाव और सफाई

नियमित रखरखाव और सफाई एक नायलॉन मेष निस्पंदन प्रणाली की दक्षता के अनुकूलन में आवश्यक घटक हैं। समय के साथ, गंदगी, मलबे, और अन्य कण जैसे संदूषक जाल सतह पर जमा हो सकते हैं, जिससे प्रवाह दर कम हो जाती है और निस्पंदन प्रदर्शन प्रदर्शन होता है। इसलिए, एक नियमित रखरखाव अनुसूची स्थापित करना यह सुनिश्चित करने के लिए महत्वपूर्ण है कि सिस्टम अपनी चरम दक्षता पर संचालित हो।

शुरू करने के लिए, निस्पंदन प्रणाली में उपयोग किए जाने वाले नायलॉन जाल की विशिष्ट आवश्यकताओं को समझना महत्वपूर्ण है। विभिन्न जाल आकार और सामग्रियों में सफाई के तरीकों और रसायनों के लिए अलग -अलग सहिष्णुता हो सकती है। नतीजतन, सबसे उपयुक्त सफाई तकनीकों और अंतरालों को निर्धारित करने के लिए निर्माता के दिशानिर्देशों से परामर्श करना उचित है। आमतौर पर, जाल की स्थिति का आकलन करने के लिए एक दृश्य निरीक्षण नियमित रूप से किया जाना चाहिए। यह निरीक्षण किसी भी दृश्य रुकावटों या पहनने के संकेतों की पहचान करने में मदद कर सकता है जो तत्काल ध्यान देने की आवश्यकता हो सकती है।

एक बार सफाई की आवश्यकता स्थापित हो जाने के बाद, अगले चरण में सही सफाई विधि का चयन करना शामिल है। कई अनुप्रयोगों के लिए, पानी के साथ एक साधारण कुल्ला ढीले मलबे को हटाने के लिए पर्याप्त हो सकता है। हालांकि, ऐसे मामलों में जहां मेष को भारी या भुजा दिया जाता है, अधिक गहन सफाई की आवश्यकता हो सकती है। इसमें एक हल्के डिटर्जेंट समाधान में जाल को भिगोना शामिल हो सकता है, इसके बाद जिद्दी कणों को अलग करने के लिए एक नरम ब्रश के साथ कोमल स्क्रबिंग। यह अपघर्षक सामग्री का उपयोग करने से बचने के लिए महत्वपूर्ण है जो नायलॉन फाइबर को नुकसान पहुंचा सकता है, क्योंकि इससे निस्पंदन दक्षता कम हो सकती है और जाल के लिए एक छोटा जीवनकाल हो सकता है।

भौतिक सफाई के अलावा, रासायनिक वातावरण पर विचार करना भी महत्वपूर्ण है जिसमें निस्पंदन प्रणाली संचालित होती है। कुछ रसायन समय के साथ नायलॉन को नीचा दिखा सकते हैं, जिससे प्रदर्शन में गिरावट हो सकती है। इसलिए, तरल पदार्थों की रासायनिक संरचना की निगरानी करना आवश्यक है और यह सुनिश्चित करने के लिए कि वे नायलॉन जाल के साथ संगत हैं। यदि निस्पंदन प्रणाली कठोर रसायनों के संपर्क में है, तो अधिक लगातार सफाई प्रोटोकॉल को लागू करने या ऐसी स्थितियों का सामना करने वाली वैकल्पिक सामग्रियों पर विचार करने के लिए आवश्यक हो सकता है।

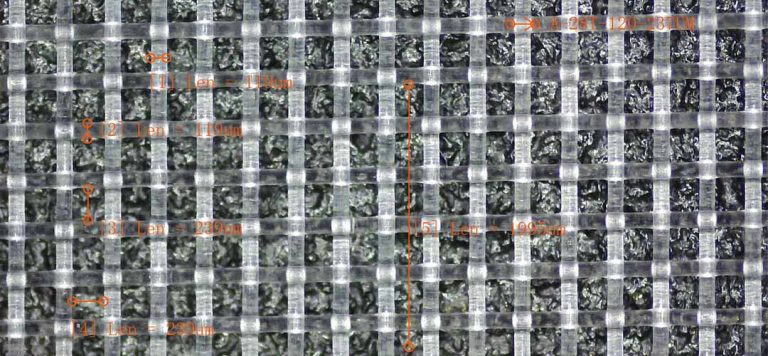

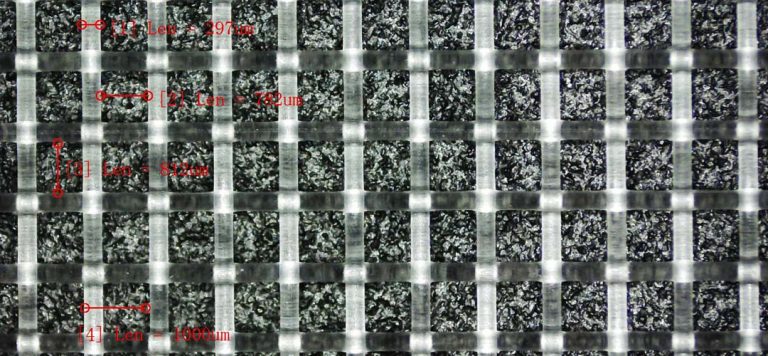

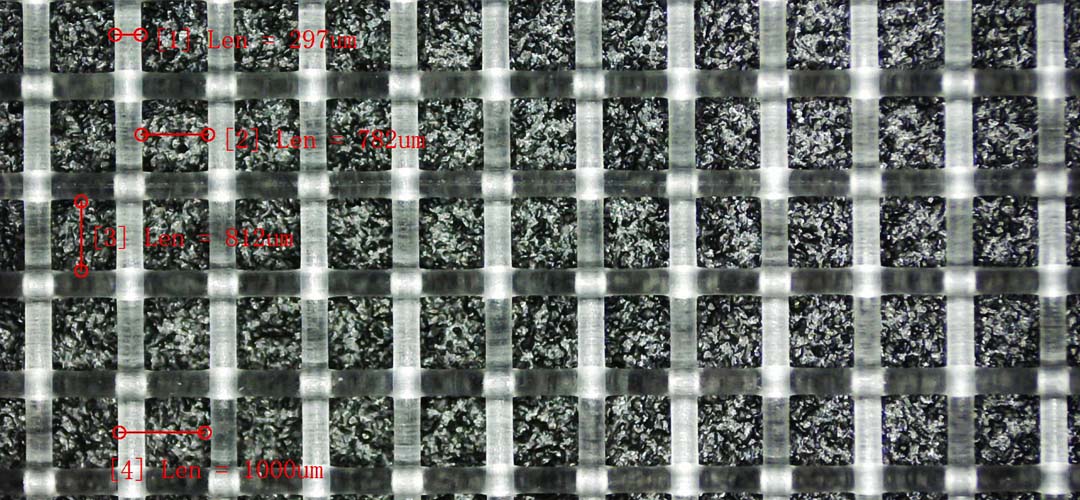

| कक्षा | जाली गिनती (/सेमी) | जाली गिनती (/इंच) | धागा दीया (उम) | मेष खोलना (यूएम) | मोटाई (उम) | शुद्ध वजन (जी/एम 2) |

| NL4/1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| NL5/1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| NL6/1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| NL7/1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| NL8/900 | 8 | 20 | 350 | 900 | 700 | 249 |

| NL9/861 | 9 | 23 | 250 | 861 | 500 | 143 |

| NL9/811 | 9 | 23 | 300 | 811 | 600 | 206 |

| NL10/750 | 10 | 25 | 250 | 750 | 500 | 159 |

| NL10/700 | 10 | 25 | 300 | 700 | 600 | 229 |

| NL12/583 | 12 | 30 | 250 | 583 | 500 | 191 |

| NL12/533 | 12 | 30 | 300 | 533 | 600 | 274 |

| NL14/514 | 14 | 36 | 200 | 514 | 340 | 142 |

| NL16/425 | 16 | 40 | 200 | 425 | 340 | 160 |

| NL20/350 | 20 | 50 | 150 | 350 | 255 | 113 |

| NL20/300 | 20 | 50 | 200 | 300 | 340 | 200 |

| NL24/267 | 24 | 60 | 150 | 267 | 255 | 135 |

| NL28/237 | 28 | 70 | 120 | 237 | 204 | 101 |

| NL30/213 | 30 | 76 | 120 | 213 | 204 | 110 |

| NL32/213 | 32 | 80 | 100 | 213 | 170 | 80 |

| NL36/178 | 36 | 90 | 100 | 178 | 170 | 90 |

| NL40/150 | 40 | 100 | 100 | 150 | 170 | 100 |

| NL43/153 | 43 | 110 | 80 | 153 | 136 | 70 |

| NL48/128 | 48 | 120 | 80 | 128 | 136 | 77 |

| NL56/119 | 56 | 140 | 60 | 119 | 102 | 50 |

| NL64/96 | 64 | 160 | 60 | 96 | 102 | 58 |

| NL72/89 | 72 | 180 | 50 | 89 | 85 | 45 |

| NL80/75 | 80 | 200 | 50 | 75 | 85 | 50 |

| NL100/57 | 100 | 250 | 43 | 57 | 73 | 46 |

| NL110/48 | 110 | 280 | 43 | 48 | 73 | 52 |

| NL120/48 | 120 | 300 | 35 | 48 | 60 | 37 |

| NL120/40 | 120 | 300 | 43 | 40 | 73 | 55 |

| NL130/42 | 130 | 330 | 35 | 42 | 60 | 40 |

| NL130/34 | 130 | 330 | 43 | 34 | 73 | 61 |

| NL140/36 | 140 | 350 | 35 | 36 | 60 | 43 |

| NL157/25 | 157 | 400 | 43 | 25 | 73 | 74 |

| NL180/20 | 180 | 450 | 39 | 20 | 66 | 68 |

| NL200/15 | 200 | 500 | 39 | 15 | 66 | 76 |

| NL220/10 | 220 | 550 | 39 | 10 | 66 | 84 |

| NL240/5 | 240 | 600 | 39 | 5 | 66 | 91 |

इसके अलावा, नियमित रखरखाव में लीक या अन्य यांत्रिक मुद्दों के लिए समग्र प्रणाली की जांच करना भी शामिल होना चाहिए। एक रिसाव न केवल निस्पंदन प्रक्रिया से समझौता कर सकता है, बल्कि सिस्टम के अन्य घटकों को परिचालन लागत और संभावित नुकसान भी बढ़ा सकता है। नियमित रूप से सील, फिटिंग और कनेक्शन का निरीक्षण करके, ऑपरेटर अधिक महत्वपूर्ण समस्याओं में आगे बढ़ने से पहले मुद्दों की पहचान और सुधार कर सकते हैं।

इसके अलावा, रखरखाव गतिविधियों के विस्तृत रिकॉर्ड रखना फायदेमंद है, जिसमें सफाई की तारीख, उपयोग किए गए तरीके और निरीक्षण के दौरान किए गए किसी भी अवलोकन शामिल हैं। यह प्रलेखन समय के साथ निस्पंदन प्रणाली के प्रदर्शन में मूल्यवान अंतर्दृष्टि प्रदान कर सकता है और पैटर्न की पहचान करने में मदद कर सकता है जो रखरखाव आवृत्ति या तकनीकों में समायोजन की आवश्यकता का संकेत दे सकता है।

अंत में, नायलॉन मेष निस्पंदन प्रणाली की दक्षता के अनुकूलन के लिए नियमित रखरखाव और सफाई महत्वपूर्ण हैं। एक संरचित रखरखाव अनुसूची का पालन करके, उचित सफाई विधियों को नियोजित करके, और रासायनिक वातावरण की निगरानी करते हुए, ऑपरेटर अपने निस्पंदन प्रणालियों के प्रदर्शन और दीर्घायु को महत्वपूर्ण रूप से बढ़ा सकते हैं। अंततः, रखरखाव के लिए एक सक्रिय दृष्टिकोण न केवल अधिकतम दक्षता सुनिश्चित करता है, बल्कि निस्पंदन प्रक्रिया की समग्र विश्वसनीयता और प्रभावशीलता में भी योगदान देता है।

प्रवाह दर अनुकूलन

एक नायलॉन मेष निस्पंदन प्रणाली की प्रवाह दर का अनुकूलन करना इसकी समग्र दक्षता और प्रभावशीलता को बढ़ाने के लिए महत्वपूर्ण है। प्रवाह दर, जो तरल पदार्थ की मात्रा को संदर्भित करता है जो एक विशिष्ट अवधि में फ़िल्टर से गुजरता है, सीधे सिस्टम के प्रदर्शन को प्रभावित करता है। इष्टतम प्रवाह दरों को प्राप्त करने के लिए, कई कारकों पर विचार किया जाना चाहिए, जिसमें निस्पंदन प्रणाली का डिजाइन, द्रव की विशेषताओं को फ़िल्टर किया जा रहा है, और नायलॉन मेष के गुणों को ही।

शुरू करने के लिए, प्रवाह दर और दबाव ड्रॉप के बीच संबंध को समझना आवश्यक है। चूंकि तरल पदार्थ नायलॉन जाल के माध्यम से बहता है, यह प्रतिरोध का सामना करता है, जिससे फिल्टर में दबाव ड्रॉप हो सकता है। यह दबाव ड्रॉप मेष के छिद्र आकार, मोटाई और सतह क्षेत्र से प्रभावित होता है। इसलिए, उपयुक्त जाल आकार का चयन करना महत्वपूर्ण है। एक महीन जाल बेहतर निस्पंदन प्रदान कर सकता है, लेकिन प्रवाह को भी प्रतिबंधित कर सकता है, जिससे दबाव ड्रॉप बढ़ सकता है। इसके विपरीत, एक मोटे जाल उच्च प्रवाह दरों के लिए लेकिन निस्पंदन गुणवत्ता की कीमत पर अनुमति दे सकता है। इन दो पहलुओं के बीच संतुलन बनाना प्रवाह दरों को अनुकूलित करने के लिए महत्वपूर्ण है।

इसके अलावा, निस्पंदन प्रणाली का डिजाइन प्रवाह दरों को निर्धारित करने में महत्वपूर्ण भूमिका निभाता है। उदाहरण के लिए, यह सुनिश्चित करना कि इनलेट और आउटलेट कॉन्फ़िगरेशन अनुकूलित हैं, अशांति को कम कर सकते हैं और द्रव की गतिशीलता को बढ़ा सकते हैं। चिकनी संक्रमण और उचित आकार की पाइपिंग एक सुसंगत प्रवाह को बनाए रखने में मदद कर सकती है, जो प्रदर्शन को बाधित कर सकती है जो अड़चनें की संभावना को कम करती है। इसके अतिरिक्त, फ्लो स्ट्रेटनर या डिफ्यूज़र जैसी सुविधाओं को शामिल करने से फ़िल्टर सतह पर द्रव के अधिक समान वितरण की अनुमति मिलती है, जिससे प्रवाह विशेषताओं में सुधार हो सकता है।

भौतिक डिजाइन के अलावा, निस्पंदन प्रणाली के परिचालन मापदंडों पर भी विचार किया जाना चाहिए। तरल पदार्थ का तापमान और चिपचिपाहट फ़िल्टर की जा रही है, प्रवाह दरों को काफी प्रभावित कर सकती है। उदाहरण के लिए, गर्म तरल पदार्थों में कम चिपचिपाहट होती है, जो उच्च प्रवाह दर की सुविधा प्रदान कर सकती है। इसलिए, तरल पदार्थ के तापमान की निगरानी और समायोजन, जब संभव हो, तो बेहतर प्रदर्शन हो सकता है। इसके अलावा, यदि द्रव में पार्टिकुलेट या दूषित पदार्थ होते हैं, तो नायलॉन मेष पर लोड को कम करने के लिए पूर्व-फिल्ट्रेशन विधियों को नियोजित किया जा सकता है, जिससे समय के साथ इष्टतम प्रवाह दर बनाए रखती है।

निस्पंदन प्रणाली का नियमित रखरखाव प्रवाह दर अनुकूलन का एक और महत्वपूर्ण पहलू है। समय के साथ, नायलॉन जाल मलबे से भरा हो सकता है, जिससे दबाव ड्रॉप बढ़ा और प्रवाह दर कम हो सकती है। एक नियमित सफाई अनुसूची को लागू करने से इस मुद्दे को कम करने में मदद मिल सकती है। आवेदन के आधार पर, सफाई के तरीके अलग -अलग हो सकते हैं, जिसमें बैकवाशिंग से लेकर रासायनिक सफाई एजेंटों तक शामिल हैं। यह सुनिश्चित करके कि मेष साफ और अवरोधों से मुक्त रहता है, ऑपरेटर इष्टतम प्रवाह दरों को बनाए रख सकते हैं और निस्पंदन प्रणाली के जीवनकाल को लम्बा कर सकते हैं।

अंत में, सिस्टम के प्रदर्शन की लगातार निगरानी और विश्लेषण करना आवश्यक है। प्रवाह मीटर और दबाव गेज का उपयोग करने से प्रवाह दर और दबाव ड्रॉप के बारे में मूल्यवान डेटा प्रदान किया जा सकता है, जिससे ऑपरेटरों को समायोजन और रखरखाव के बारे में सूचित निर्णय लेने में सक्षम बनाया जा सकता है। इस डेटा का विश्लेषण करके, कोई भी रुझान और संभावित मुद्दों की पहचान कर सकता है, इससे पहले कि वे आगे बढ़ें, यह सुनिश्चित करें कि निस्पंदन प्रणाली चरम दक्षता पर संचालित होती है।

अंत में, एक नायलॉन मेष निस्पंदन प्रणाली के प्रवाह दर को अनुकूलित करने में एक बहुमुखी दृष्टिकोण शामिल होता है जो जाल चयन, सिस्टम डिजाइन, परिचालन मापदंडों, रखरखाव और प्रदर्शन की निगरानी को शामिल करता है। इन कारकों पर ध्यान से विचार करके और सर्वोत्तम प्रथाओं को लागू करने से, ऑपरेटर अपने निस्पंदन प्रणालियों की दक्षता को बढ़ा सकते हैं, अंततः बेहतर प्रदर्शन और परिचालन लागत में कमी के लिए अग्रणी हो सकते हैं।

तापमान नियंत्रण तकनीक

तापमान नियंत्रण अधिकतम दक्षता के लिए एक नायलॉन मेष निस्पंदन प्रणाली को अनुकूलित करने का एक महत्वपूर्ण पहलू है। निस्पंदन प्रणालियों का प्रदर्शन तापमान भिन्नताओं से काफी प्रभावित हो सकता है, जो तरल पदार्थों की चिपचिपाहट को फ़िल्टर किए जा रहे हैं और नायलॉन मेष के भौतिक गुणों को प्रभावित करते हैं। इसलिए, इष्टतम निस्पंदन प्रदर्शन को बनाए रखने के लिए प्रभावी तापमान नियंत्रण तकनीकों को समझना और कार्यान्वित करना आवश्यक है।

निस्पंदन प्रणाली में तापमान के प्रबंधन के लिए प्राथमिक तरीकों में से एक हीटिंग या कूलिंग जैकेट के उपयोग के माध्यम से है। इन जैकेटों को निस्पंदन इकाई के चारों ओर लपेटने के लिए डिज़ाइन किया जा सकता है, जिससे सटीक तापमान विनियमन की अनुमति मिलती है। एक इष्टतम तापमान पर द्रव को बनाए रखने से, चिपचिपाहट को नियंत्रित किया जा सकता है, जो बदले में नायलॉन जाल के माध्यम से प्रवाह दर को प्रभावित करता है। उदाहरण के लिए, तरल पदार्थ को गर्म करने से इसकी चिपचिपाहट कम हो सकती है, एक चिकनी प्रवाह की सुविधा और संभावित रूप से निस्पंदन दर में वृद्धि हो सकती है। इसके विपरीत, उन अनुप्रयोगों में जहां द्रव को ऊंचे तापमान पर गिरावट का खतरा होता है, ठंडा जैकेट को एक स्थिर, कम तापमान बनाए रखने के लिए नियोजित किया जा सकता है, जिससे द्रव और निस्पंदन माध्यम दोनों की अखंडता को संरक्षित किया जा सकता है।

जैकेट के अलावा, इनलाइन हीटर या चिलर्स को वास्तविक समय के तापमान समायोजन प्रदान करने के लिए सिस्टम में एकीकृत किया जा सकता है। ये उपकरण उन प्रक्रियाओं में विशेष रूप से उपयोगी हो सकते हैं जहां तापमान में उतार -चढ़ाव आम हैं या जहां फ़ीड द्रव अलग -अलग थर्मल स्थितियों के अधीन है। लगातार तापमान की निगरानी और आवश्यकतानुसार इसे समायोजित करने से, ये सिस्टम यह सुनिश्चित कर सकते हैं कि नायलॉन मेष अपने इष्टतम तापमान सीमा के भीतर संचालित हो, इस प्रकार निस्पंदन दक्षता को बढ़ाता है और मेष के जीवनकाल को लम्बा कर देता है।

इसके अलावा, इन्सुलेशन तापमान नियंत्रण में एक महत्वपूर्ण भूमिका निभाता है। निस्पंदन प्रणाली को इन्सुलेट करके, गर्मी की हानि या लाभ को कम से कम किया जा सकता है, जो महत्वपूर्ण तापमान भिन्नता वाले वातावरण में विशेष रूप से महत्वपूर्ण है। इन्सुलेशन सिस्टम के भीतर एक सुसंगत तापमान बनाए रखने में मदद करता है, निरंतर समायोजन की आवश्यकता को कम करता है और अधिक स्थिर निस्पंदन स्थितियों के लिए अनुमति देता है। यह स्थिरता महत्वपूर्ण है, क्योंकि तापमान में उतार -चढ़ाव असंगत निस्पंदन प्रदर्शन को जन्म दे सकता है, जिसके परिणामस्वरूप संभावित रूप से नायलॉन मेष पर पहनने में वृद्धि हुई है और समग्र दक्षता कम हो सकती है।

एक अन्य महत्वपूर्ण विचार ऑपरेटिंग तापमान सीमा के आधार पर उपयुक्त नायलॉन मेष सामग्री का चयन है। अलग -अलग नायलॉन ग्रेड अलग -अलग थर्मल गुणों को प्रदर्शित करते हैं, और एक जाल का चयन करते हैं जो विशेष रूप से अपेक्षित तापमान की स्थिति का सामना करने के लिए डिज़ाइन किया गया है, प्रदर्शन को काफी बढ़ा सकता है। उदाहरण के लिए, उच्च तापमान नायलॉन मेष उपलब्ध हैं जो ऊंचे थर्मल परिस्थितियों में भी उनकी संरचनात्मक अखंडता और निस्पंदन क्षमताओं को बनाए रख सकते हैं। सही सामग्री का चयन करके, ऑपरेटर यह सुनिश्चित कर सकते हैं कि निस्पंदन प्रणाली समय के साथ कुशल और विश्वसनीय बना रही है।

इसके अलावा, प्रभावी तापमान नियंत्रण के लिए निस्पंदन प्रणाली का नियमित रखरखाव और निगरानी आवश्यक है। इसमें नायलॉन मेष पर किसी भी रुकावट या बिल्डअप की जाँच करना शामिल है, जो प्रवाह को बाधित कर सकता है और स्थानीयकृत हीटिंग को जन्म दे सकता है। एक नियमित रखरखाव अनुसूची को लागू करना जिसमें तापमान की जाँच शामिल है, संभावित मुद्दों को बढ़ाने से पहले वे आगे बढ़ने में मदद कर सकते हैं, यह सुनिश्चित करते हुए कि सिस्टम चरम दक्षता पर संचालित होता है।

अंत में, अधिकतम दक्षता के लिए एक नायलॉन मेष निस्पंदन प्रणाली का अनुकूलन करने के लिए तापमान नियंत्रण के लिए एक व्यापक दृष्टिकोण की आवश्यकता होती है। हीटिंग और कूलिंग जैकेट, इनलाइन तापमान नियंत्रण उपकरणों, इन्सुलेशन का उपयोग करके, और उपयुक्त मेष सामग्री का चयन करके, ऑपरेटर अपने निस्पंदन प्रणालियों के प्रदर्शन को काफी बढ़ा सकते हैं। इसके अतिरिक्त, नियमित रखरखाव और निगरानी इष्टतम परिचालन स्थितियों को बनाए रखने के लिए महत्वपूर्ण हैं। इन तकनीकों को लागू करने से, सुविधाएं बेहतर निस्पंदन दक्षता, कम डाउनटाइम, और उनके नायलॉन मेष घटकों के लिए विस्तारित सेवा जीवन प्राप्त कर सकती हैं।

रासायनिक संगतता मूल्यांकन

अधिकतम दक्षता के लिए एक नायलॉन मेष निस्पंदन प्रणाली का अनुकूलन करते समय, विचार करने के लिए महत्वपूर्ण कारकों में से एक इसमें शामिल सामग्रियों की रासायनिक संगतता है। नायलॉन, अपनी ताकत और स्थायित्व के लिए जाना जाता है, व्यापक रूप से निस्पंदन अनुप्रयोगों में उपयोग किया जाता है; हालांकि, इसका प्रदर्शन उन रसायनों से काफी प्रभावित हो सकता है जो इसका सामना करते हैं। इसलिए, निस्पंदन प्रणाली की दीर्घायु और प्रभावशीलता सुनिश्चित करने के लिए एक संपूर्ण रासायनिक संगतता मूल्यांकन का संचालन आवश्यक है।

शुरू करने के लिए, उन विशिष्ट रसायनों की पहचान करना महत्वपूर्ण है जो नायलॉन मेष को इसके संचालन के दौरान उजागर किया जाएगा। इसमें न केवल प्राथमिक पदार्थों को फ़िल्टर किया जा रहा है, बल्कि किसी भी एडिटिव्स, सॉल्वैंट्स, या सफाई एजेंटों को भी शामिल है जो जाल के संपर्क में आ सकते हैं। इन पदार्थों की रासायनिक संरचना को समझना अधिक सूचित मूल्यांकन के लिए अनुमति देता है कि वे नायलॉन के साथ कैसे बातचीत कर सकते हैं। उदाहरण के लिए, कुछ एसिड, ठिकानों और कार्बनिक सॉल्वैंट्स समय के साथ नायलॉन को नीचा कर सकते हैं, जिससे निस्पंदन दक्षता और संभावित प्रणाली की विफलता कम हो जाती है।

एक बार प्रासंगिक रसायनों की पहचान हो जाने के बाद, अगला कदम संगतता चार्ट या डेटाबेस से परामर्श करना है जो विभिन्न पदार्थों के लिए नायलॉन के प्रतिरोध के बारे में जानकारी प्रदान करते हैं। ये संसाधन आम तौर पर उत्कृष्ट से गरीब तक, उनकी संगतता के आधार पर रसायनों को वर्गीकृत करते हैं। इन चार्टों के साथ पहचाने गए रसायनों को क्रॉस-रेफ़रिंग करके, कोई यह पता लगा सकता है कि नायलॉन इच्छित एप्लिकेशन के लिए उपयुक्त है या नहीं। यह ध्यान रखना महत्वपूर्ण है कि संगतता एकाग्रता, तापमान और एक्सपोज़र अवधि जैसे कारकों के आधार पर भिन्न हो सकती है। इसलिए, एक व्यापक मूल्यांकन को प्रदर्शन की सटीक भविष्यवाणियों को सुनिश्चित करने के लिए इन चर को ध्यान में रखना चाहिए।

संगतता चार्ट से परामर्श करने के अलावा, प्रयोगशाला परीक्षणों का संचालन विशिष्ट रसायनों के संपर्क में आने पर नायलॉन के व्यवहार में मूल्यवान अंतर्दृष्टि प्रदान कर सकता है। ये परीक्षण वास्तविक दुनिया की स्थितियों का अनुकरण कर सकते हैं, जो नायलॉन जाल में किसी भी भौतिक या रासायनिक परिवर्तनों के अवलोकन की अनुमति देता है। उदाहरण के लिए, परीक्षण तन्य शक्ति, लचीलेपन या पारगम्यता में परिवर्तन को प्रकट कर सकते हैं, जो मेष के प्रदर्शन के महत्वपूर्ण संकेतक हैं। अनुभवजन्य डेटा एकत्र करके, कोई भी विशेष निस्पंदन अनुप्रयोगों के लिए नायलॉन की उपयुक्तता के बारे में अधिक सूचित निर्णय ले सकता है।

इसके अलावा, रासायनिक फाउलिंग की क्षमता पर विचार करना आवश्यक है, जो तब हो सकता है जब पदार्थ जाल की सतह पर जमा होते हैं, प्रवाह में बाधा डालते हैं और निस्पंदन दक्षता को कम कर सकते हैं। फ़िल्टर किए जा रहे सामग्रियों की रासायनिक प्रकृति को समझना फाउलिंग को कम करने के लिए उपयुक्त जाल आकार और कॉन्फ़िगरेशन का चयन करने में मदद कर सकता है। उदाहरण के लिए, यदि निस्पंदन प्रक्रिया में चिपचिपा या पार्टिकुलेट-लादेन तरल पदार्थ शामिल होते हैं, तो एक मोटे जाल क्लॉगिंग को रोकने में अधिक प्रभावी हो सकता है, जबकि अभी भी पर्याप्त प्रवाह दरों के लिए अनुमति देता है।

इसके अलावा, निस्पंदन प्रणाली का नियमित रखरखाव और निगरानी चल रही रासायनिक संगतता सुनिश्चित करने के लिए महत्वपूर्ण है। समय के साथ, तरल पदार्थों की रासायनिक संरचना में परिवर्तन फ़िल्टर किए जा रहे हैं या नए पदार्थों की शुरूआत संगतता परिदृश्य को बदल सकती है। इसलिए, इष्टतम प्रदर्शन को बनाए रखने के लिए निस्पंदन प्रणाली के लिए आवधिक मूल्यांकन और समायोजन आवश्यक हो सकते हैं। यह सक्रिय दृष्टिकोण न केवल नायलॉन जाल के जीवनकाल का विस्तार करता है, बल्कि निस्पंदन प्रक्रिया की समग्र दक्षता को भी बढ़ाता है।

अंत में, एक संपूर्ण रासायनिक संगतता मूल्यांकन एक नायलॉन मेष निस्पंदन प्रणाली को अनुकूलित करने का एक मूल पहलू है। इसमें शामिल रसायनों की पहचान करके, संगतता संसाधनों से परामर्श करना, प्रयोगशाला परीक्षणों का संचालन करना, और फाउलिंग क्षमता पर विचार करना, कोई यह सुनिश्चित कर सकता है कि निस्पंदन प्रणाली अधिकतम दक्षता पर संचालित होती है। इसके अतिरिक्त, चल रहे रखरखाव और निगरानी से रासायनिक वातावरण में किसी भी परिवर्तन के अनुकूल होने में मदद मिलेगी, अंततः एक अधिक विश्वसनीय और प्रभावी निस्पंदन समाधान के लिए अग्रणी होगा।