Table of Contents

Comprendre les spécifications de l’écran Nitex

Lorsqu’il s’agit de sélectionner le bon écran Nitex pour votre application, il est important de comprendre les spécifications disponibles. Les écrans Nitex sont largement utilisés dans diverses industries telles que la pharmaceutique, l’alimentation et les boissons et la transformation chimique. Ces écrans sont connus pour leur durabilité, leur flexibilité et leur efficacité dans la séparation des particules de différentes tailles. Pour vous assurer de choisir le bon écran Nitex pour votre application spécifique, il est essentiel de prendre en compte des facteurs tels que la taille du maillage, le matériau et le type de tissage.

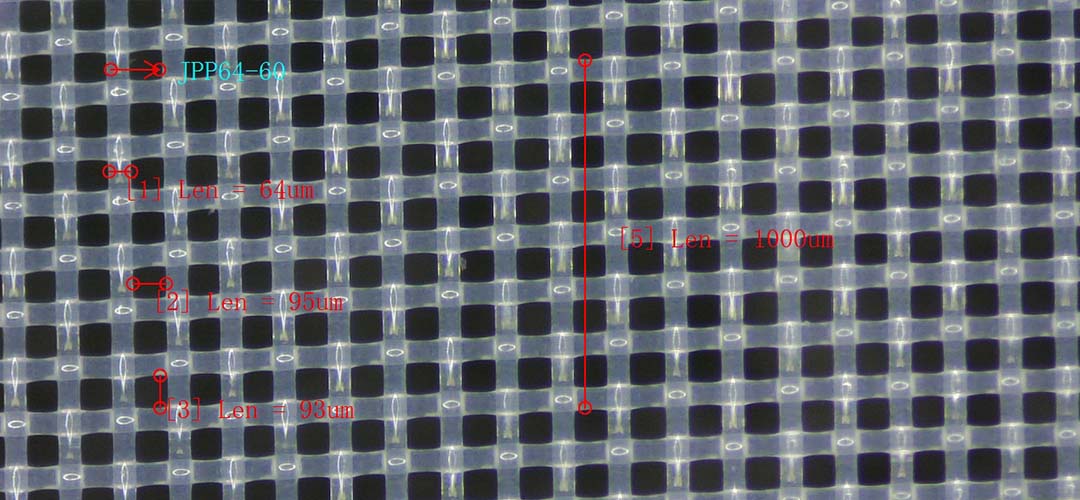

L’une des spécifications les plus importantes à considérer lors de la sélection d’un écran Nitex est la taille du maillage. La taille du maillage fait référence au nombre d’ouvertures par pouce à l’écran. La taille du maillage détermine la taille des particules qui peuvent passer à travers l’écran. Pour les applications qui nécessitent une filtration fine, un écran avec une taille de maillage plus petite est recommandé. D’un autre côté, pour les applications qui impliquent des particules plus grandes, un écran avec une taille de maillage plus grande serait plus approprié. Il est important de considérer soigneusement la taille du maillage en fonction des exigences de votre application pour garantir des performances optimales.

Une autre spécification clé à considérer est le matériau de l’écran Nitex. Les écrans Nitex sont disponibles dans une variété de matériaux tels que le nylon, le polyester et l’acier inoxydable. Chaque matériau a ses propres propriétés uniques qui le rendent adapté à différentes applications. Les écrans en nylon sont connus pour leur flexibilité et leur résistance à l’abrasion, ce qui les rend idéales pour les applications qui impliquent une manipulation fréquente. Les écrans en polyester sont résistants aux produits chimiques et aux températures élevées, ce qui les rend adaptées à des environnements difficiles. Les écrans en acier inoxydable sont durables et résistants à la corrosion, ce qui les rend idéaux pour les applications qui nécessitent une résistance élevée et une longévité. Il est important de sélectionner le matériau de l’écran Nitex en fonction des exigences spécifiques de votre application.

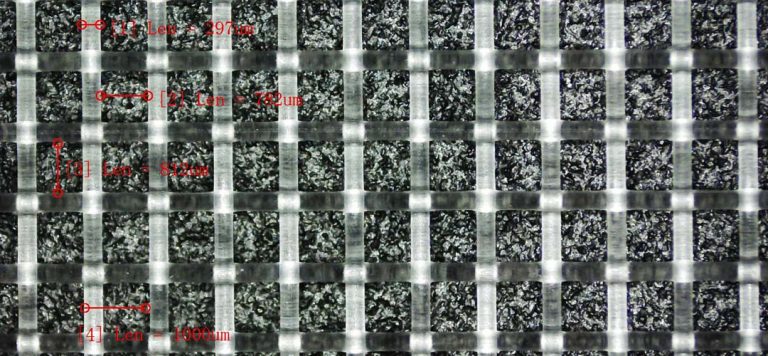

En plus de la taille et du matériau du maillage, le type de tissage de l’écran Nitex est une autre spécification importante à considérer. Le type de tissage fait référence au motif dans lequel les fils sont entrelacés pour former l’écran. Les types de tissage communs comprennent un tissage simple, un tissage en sergé et un tissage néerlandais. Les écrans de tissage simples ont un schéma sillonnant simple et sont connus pour leur uniformité et leur force. Les écrans de tissage à serre ont un schéma diagonal qui offre une augmentation de la stabilité et de l’efficacité de filtration. Les écrans de tissage néerlandais ont un motif de tissage dense qui permet une filtration fine des particules. Le type de tissage de l’écran Nitex doit être sélectionné en fonction de l’efficacité de filtration et de la résistance souhaités requises pour votre application.

En conclusion, la sélection du bon écran Nitex pour votre application nécessite attentivement des spécifications telles que la taille du maillage, le matériau et le type de tissage. En comprenant ces spécifications et leur impact sur les performances, vous pouvez choisir un écran Nitex qui répond aux exigences de votre application. Que vous ayez besoin de filtration fine pour le traitement pharmaceutique ou la durabilité pour le traitement chimique, un écran Nitex est disponible pour répondre à vos besoins. Prenez le temps d’évaluer vos exigences et de sélectionner l’écran NITEX approprié pour assurer des performances et une efficacité optimales dans votre application.

Évaluation de la taille du maillage pour une filtration optimale

Lorsqu’il s’agit de sélectionner le bon écran Nitex pour votre application, l’un des facteurs les plus importants à considérer est la taille du maillage. La taille du maillage fait référence au nombre d’ouvertures par pouce linéaire dans un écran, et il joue un rôle crucial dans la détermination de l’efficacité de filtration de l’écran. Dans cet article, nous discuterons de la façon d’évaluer la taille du maillage pour assurer une filtration optimale pour votre application spécifique.

La première étape de l’évaluation de la taille du maillage consiste à considérer la taille des particules ou des contaminants que vous devez filtrer. La taille du maillage d’un écran est directement liée à la taille des ouvertures dans l’écran, donc le choix de la bonne taille de maillage dépendra de la taille des particules que vous essayez de retirer. Si les particules sont plus grandes que les ouvertures à l’écran, elles seront effectivement filtrées. Cependant, si les particules sont plus petites que les ouvertures, elles peuvent passer à travers l’écran et contaminer le filtrat.

En général, plus la taille du maillage est petite, plus la filtration est fine. Les écrans avec des tailles de maillage plus petites sont capables de capturer des particules plus petites, ce qui les rend idéales pour les applications où une filtration fine est requise. D’un autre côté, les écrans avec des tailles de maillage plus grandes sont mieux adaptées aux applications où des particules plus grandes doivent être filtrées. Il est important de considérer soigneusement la taille des particules de votre application pour déterminer la taille du maillage appropriée pour votre écran Nitex.

Un autre facteur à considérer lors de l’évaluation de la taille du maillage est le débit du filtrat. Les écrans avec des tailles de maillage plus petites peuvent fournir une filtration plus fine, mais elles peuvent également restreindre le flux du filtrat. Cela peut entraîner des taux de filtration plus lents et potentiellement provoquer des problèmes de colmatage. D’un autre côté, les écrans avec des tailles de mailles plus grandes permettent des débits plus rapides mais peuvent ne pas fournir une amende de filtration. Il est important de trouver un équilibre entre l’efficacité de filtration et le débit lors de la sélection de la taille du maillage pour votre écran Nitex.

En plus de la taille des particules et du débit, il est également important de considérer le matériau de l’écran lors de l’évaluation de la taille du maillage. Différents matériaux ont des propriétés différentes qui peuvent affecter l’efficacité de filtration de l’écran. Par exemple, les écrans en acier inoxydable sont durables et résistants à la corrosion, ce qui les rend idéaux pour des applications où des produits chimiques difficiles sont présents. D’un autre côté, les écrans en nylon sont légers et flexibles, ce qui les rend adaptés aux applications où une flexibilité est requise.

Lors de l’évaluation de la taille du maillage pour une filtration optimale, il est important de considérer tous ces facteurs pour vous assurer de sélectionner le bon écran NITEX pour votre application. En évaluant soigneusement la taille des particules, des exigences de débit et des propriétés des matériaux, vous pouvez choisir un écran qui fournira une filtration efficace tout en répondant aux besoins spécifiques de votre application. N’oubliez pas de consulter un expert de la filtration si vous n’êtes pas sûr de la taille du maillage la mieux adaptée à votre demande.

Évaluation de la compatibilité chimique des écrans Nitex

Lors de la sélection de l’écran NITEX approprié pour une application spécifique, l’un des facteurs les plus critiques à considérer est la compatibilité chimique du matériau d’écran avec les substances qu’il rencontrera. Les écrans Nitex, connus pour leur durabilité et leur polyvalence, sont souvent utilisés dans diverses industries, notamment la transformation des aliments, les produits pharmaceutiques et les applications environnementales. Cependant, l’efficacité de ces écrans peut être considérablement compromise si elles ne sont pas compatibles avec les produits chimiques auxquels ils sont exposés pendant le fonctionnement.

Pour commencer, il est essentiel de comprendre la composition du matériau d’écran Nitex. En règle générale en nylon ou en polyester, ces écrans présentent différents niveaux de résistance à divers produits chimiques. Par conséquent, la première étape de l’évaluation de la compatibilité chimique consiste à identifier les produits chimiques spécifiques avec lesquels l’écran entrera en contact pendant son utilisation. Cela comprend non seulement les substances primaires filtrées, mais aussi tous les agents de nettoyage ou solvants qui peuvent être utilisés dans le processus. En compilant une liste complète de ces produits chimiques, on peut commencer à évaluer les interactions potentielles entre l’écran NITEX et les substances impliquées. Ces ressources détaillent souvent la résistance de différents matériaux d’écran à un large éventail de produits chimiques, permettant aux utilisateurs de prendre des décisions éclairées basées sur des données empiriques. Il est important de noter que la compatibilité peut varier considérablement en fonction des facteurs tels que la concentration, la température et la durée de l’exposition. Par conséquent, il est conseillé de considérer non seulement le produit chimique lui-même, mais aussi les conditions spécifiques dans lesquelles l’écran Nitex sera utilisé. Par exemple, les essais à petite échelle peuvent aider à évaluer l’intégrité et la fonctionnalité de l’écran lorsqu’ils sont exposés aux produits chimiques en question. Cette approche pratique permet l’observation de tout changement physique, tel que la décoloration, la dégradation ou la perte d’intégrité structurelle, ce qui peut indiquer l’incompatibilité. De plus, ces tests peuvent aider à déterminer l’efficacité de filtration de l’écran et les performances globales dans des conditions réelles.

De plus, il est crucial de considérer les implications à long terme de l’exposition chimique sur l’écran Nitex. Bien qu’un écran puisse initialement apparaître compatible avec certains produits chimiques, une exposition prolongée peut entraîner des problèmes imprévus, tels que la fractualité ou la réduction de la capacité de filtration. Par conséquent, il est prudent d’évaluer la durée de vie attendue de l’écran par rapport à l’application spécifique et aux produits chimiques impliqués. Cette évaluation peut aider à prévenir les temps d’arrêt coûteux et à garantir que l’écran choisi répondra aux demandes opérationnelles au fil du temps. En identifiant les produits chimiques impliqués, en consultant les directives du fabricant, en effectuant des tests préliminaires et en évaluant les implications à long terme, les utilisateurs peuvent prendre des décisions éclairées qui améliorent les performances et la longévité de leurs systèmes de filtration. En fin de compte, une compréhension approfondie de la compatibilité chimique garantit non seulement l’efficacité de l’écran NITEX, mais contribue également au succès global de l’application dans laquelle il est employé.

Comparaison de la durabilité et de la résistance de différents matériaux Nitex

Lorsqu’il s’agit de sélectionner le bon écran Nitex pour votre application, l’un des facteurs les plus importants à considérer est la durabilité et la résistance du matériau. Différents matériaux Nitex offrent différents niveaux de durabilité et de résistance, ce qui rend crucial à choisir celui qui convient le mieux à vos besoins spécifiques.

L’un des matériaux Nitex les plus populaires est l’acier inoxydable. Les écrans Nitex en acier inoxydable sont connus pour leur durabilité et leur résistance exceptionnelles, ce qui les rend idéales pour les applications qui nécessitent un haut niveau de résistance à l’usure. Les écrans Nitex en acier inoxydable sont également très résistants à la corrosion, ce qui les rend adaptés à une utilisation dans des environnements difficiles où l’exposition à l’humidité ou aux produits chimiques est une préoccupation.

Un autre matériau Nitex commun est le nylon. Les écrans Nylon Nitex sont légers et flexibles, ce qui en fait un choix populaire pour les applications qui nécessitent un matériau qui peut être conforme aux formes ou contours irréguliers. Bien que les écrans Nylon Nitex ne soient pas aussi durables ou forts que les écrans en acier inoxydable, ils sont toujours une option fiable pour de nombreuses applications.

| lasse | Taille du maillage (/ cm) | Taille de maillage (/ pouce) | Dia dia (um) | Ouverture de maillage (um) | Épaisseur (um) | Poids (g / m2) |

| Nl4 / 1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| Nl5 / 1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| Nl6 / 1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| Nl7 / 1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| Nl8 / 900 | 8 | 20 | 350 | 900 | 700 | 249 |

| Nl9 / 861 | 9 | 23 | 250 | 861 | 500 | 143 |

| Nl9 / 811 | 9 | 23 | 300 | 811 | 600 | 206 |

| Nl10 / 750 | 10 | 25 | 250 | 750 | 500 | 159 |

| Nl10 / 700 | 10 | 25 | 300 | 700 | 600 | 229 |

| Nl12 / 583 | 12 | 30 | 250 | 583 | 500 | 191 |

| Nl12 / 533 | 12 | 30 | 300 | 533 | 600 | 274 |

| Nl14 / 514 | 14 | 36 | 200 | 514 | 340 | 142 |

| Nl16 / 425 | 16 | 40 | 200 | 425 | 340 | 160 |

| Nl20 / 350 | 20 | 50 | 150 | 350 | 255 | 113 |

| Nl20 / 300 | 20 | 50 | 200 | 300 | 340 | 200 |

| Nl24 / 267 | 24 | 60 | 150 | 267 | 255 | 135 |

| Nl28 / 237 | 28 | 70 | 120 | 237 | 204 | 101 |

| Nl30 / 213 | 30 | 76 | 120 | 213 | 204 | 110 |

| Nl32 / 213 | 32 | 80 | 100 | 213 | 170 | 80 |

| Nl36 / 178 | 36 | 90 | 100 | 178 | 170 | 90 |

| Nl40 / 150 | 40 | 100 | 100 | 150 | 170 | 100 |

| Nl43 / 153 | 43 | 110 | 80 | 153 | 136 | 70 |

| Nl48 / 128 | 48 | 120 | 80 | 128 | 136 | 77 |

| Nl56 / 119 | 56 | 140 | 60 | 119 | 102 | 50 |

| Nl64 / 96 | 64 | 160 | 60 | 96 | 102 | 58 |

| Nl72 / 89 | 72 | 180 | 50 | 89 | 85 | 45 |

| Nl80 / 75 | 80 | 200 | 50 | 75 | 85 | 50 |

| Nl100 / 57 | 100 | 250 | 43 | 57 | 73 | 46 |

| Nl110 / 48 | 110 | 280 | 43 | 48 | 73 | 52 |

| Nl120 / 48 | 120 | 300 | 35 | 48 | 60 | 37 |

| Nl120 / 40 | 120 | 300 | 43 | 40 | 73 | 55 |

| Nl130 / 42 | 130 | 330 | 35 | 42 | 60 | 40 |

| Nl130 / 34 | 130 | 330 | 43 | 34 | 73 | 61 |

| Nl140 / 36 | 140 | 350 | 35 | 36 | 60 | 43 |

| Nl157 / 25 | 157 | 400 | 43 | 25 | 73 | 74 |

| Nl180 / 20 | 180 | 450 | 39 | 20 | 66 | 68 |

| Nl200 / 15 | 200 | 500 | 39 | 15 | 66 | 76 |

| Nl220 / 10 | 220 | 550 | 39 | 10 | 66 | 84 |

| Nl240 / 5 | 240 | 600 | 39 | 5 | 66 | 91 |

Le polyester est un autre matériau couramment utilisé dans les écrans Nitex. Les écrans en polyester Nitex offrent un bon équilibre entre durabilité et force, ce qui en fait une option polyvalente pour un large éventail d’applications. Les écrans Nitex en polyester sont également résistants à l’abrasion et à la déchirure, ce qui en fait un choix durable pour les applications qui impliquent des niveaux élevés de stress mécanique.

En comparant la durabilité et la résistance de différents matériaux Nitex, il est important de considérer les exigences spécifiques de votre application. Si votre application implique une exposition à des produits chimiques durs ou à des températures extrêmes, les écrans Nitex en acier inoxydable peuvent être le meilleur choix. D’un autre côté, si la flexibilité et les poids légers sont des facteurs plus importants, les écrans Nitex en nylon peuvent être une meilleure option.

Il est également important de considérer la taille du maillage et le motif de tissage de l’écran Nitex lors de l’évaluation de sa durabilité et de sa force. Une taille de maillage plus serrée et un motif de tissage plus dense entraîneront généralement un écran Nitex plus fort et plus durable. Cependant, il est important d’équilibrer le besoin de force avec la nécessité d’un flux d’air adéquat et d’une visibilité dans votre application.

En conclusion, la sélection du bon écran Nitex pour votre application nécessite une attention particulière à la durabilité et à la résistance du matériau. Les écrans Nitex en acier inoxydable offrent une durabilité et une résistance exceptionnelles, ce qui les rend idéales pour les applications qui nécessitent un haut niveau de résistance à l’usure. Les écrans Nylon Nitex sont légers et flexibles, ce qui en fait un bon choix pour les applications qui nécessitent une flexibilité et une conformité. Les écrans en polyester Nitex offrent un bon équilibre entre durabilité et force, ce qui en fait une option polyvalente pour un large éventail d’applications. En évaluant soigneusement les exigences spécifiques de votre application et en considérant la taille du maillage et le motif de tissage de l’écran Nitex, vous pouvez sélectionner le matériel qui répond le mieux à vos besoins.

Identification des exigences spécifiques à l’application pour les écrans Nitex

La sélection du bon écran NITEX pour une application spécifique nécessite une compréhension approfondie des exigences uniques que présente chaque application. Pour commencer, il est essentiel d’identifier l’objectif principal de l’écran dans le contexte de son utilisation prévue. Différentes applications peuvent nécessiter différents niveaux de filtration, ce qui peut influencer considérablement le choix de la taille et du matériau du maillage. Par exemple, dans les applications où les particules fines doivent être filtrées, un écran avec une taille de maillage plus petite serait approprié, tandis que les applications plus grossières peuvent nécessiter un maillage plus grand pour permettre de plus grands débits. La composition chimique, la viscosité et la température du matériau peuvent tous avoir un impact sur les performances et la longévité de l’écran. Par exemple, si l’application implique des substances corrosives, la sélection d’un écran Nitex fabriqué à partir d’un matériau chimiquement résistant est impératif pour assurer la durabilité et l’efficacité. De plus, la compréhension de la viscosité du matériau peut aider à choisir un écran qui facilite le flux optimal sans compromettre l’efficacité de filtration.

En plus des propriétés physiques du matériau, il est également important de considérer l’environnement opérationnel dans lequel l’écran Nitex sera utilisé. Des facteurs tels que les fluctuations de la température, les niveaux d’humidité et l’exposition aux matériaux abrasifs peuvent affecter les performances de l’écran. Par conséquent, la sélection d’un écran qui peut résister aux conditions environnementales spécifiques est vitale. Par exemple, dans des applications à haute température, un écran conçu pour supporter des températures élevées sans dégrader est essentiel pour maintenir l’intégrité opérationnelle.

En outre, l’échelle de l’opération ne doit pas être négligée lors de la sélection d’un écran Nitex. Des opérations à plus grande échelle peuvent nécessiter des écrans qui peuvent gérer des volumes de matériaux plus élevés, nécessitant une conception qui favorise un débit efficace et minimise le colmatage. Inversement, les opérations plus petites peuvent prioriser la précision et la précision de la filtration, ce qui pourrait conduire à une préférence pour les tailles de maillage plus fines. Comprendre l’échelle de l’application permet une sélection plus personnalisée qui s’aligne sur les besoins opérationnels.

Un autre aspect critique à considérer est les exigences de maintenance et de nettoyage associées à l’écran Nitex choisi. Certaines applications peuvent générer plus de débris ou de particules, conduisant à un colmatage fréquent et nécessitant un entretien régulier. Dans de tels cas, la sélection d’un écran facile à nettoyer et à maintenir peut gagner du temps et des ressources à long terme. De plus, compte tenu de la facilité de remplacement et de la disponibilité des écrans peut rationaliser davantage les opérations et réduire les temps d’arrêt.

Enfin, il est conseillé de consulter les fabricants ou les fournisseurs spécialisés dans les écrans Nitex. Ils peuvent fournir des informations et des recommandations précieuses en fonction de leur expertise et de leur expérience avec diverses applications. Engager des discussions sur les besoins et les défis spécifiques peut conduire à une décision plus éclairée, en veillant à ce que l’écran sélectionné s’aligne parfaitement avec les exigences de l’application. En analysant soigneusement ces facteurs et en recherchant des conseils d’experts, on peut sélectionner l’écran NITEX le plus approprié qui répond non seulement aux besoins de filtration, mais améliore également l’efficacité opérationnelle globale. Cette approche réfléchie contribue finalement à obtenir des résultats optimaux dans toute application où la filtration est un composant critique.