Table of Contents

Selección de tamaño de malla adecuada

Cuando se trata de optimizar un sistema de filtración de malla de nylon para la máxima eficiencia, uno de los factores más críticos a considerar es la selección adecuada del tamaño de la malla. El tamaño de la malla influye directamente en el proceso de filtración, afectando tanto la calidad del material filtrado como el rendimiento general del sistema. Por lo tanto, comprender la relación entre el tamaño de la malla y la eficiencia de la filtración es esencial para lograr resultados óptimos.

Para empezar, es importante reconocer que el tamaño de la malla se refiere al número de aberturas por pulgada lineal en la tela de malla. Un tamaño de malla más fino, caracterizado por aberturas más pequeñas, es típicamente más efectivo para capturar partículas más pequeñas. Por el contrario, una malla más gruesa permite tasas de flujo más altas, pero puede no filtrar efectivamente contaminantes más finos. En consecuencia, la selección del tamaño de la malla debe guiarse por los requisitos específicos de la aplicación en cuestión. Por ejemplo, si el objetivo es eliminar las partículas finas de un líquido, sería necesaria una malla más fina. Por otro lado, si el objetivo es filtrar escombros más grandes de una solución, una malla más gruesa sería suficiente.

Además, es crucial considerar la naturaleza del material que se filtra. Las diferentes sustancias poseen propiedades físicas variables, como la viscosidad y la distribución del tamaño de partículas, lo que puede afectar significativamente el rendimiento de la filtración. Por ejemplo, un líquido viscoso puede requerir un tamaño de malla más grande para evitar la obstrucción, mientras que una solución menos viscosa puede beneficiarse de una malla más fina que puede capturar partículas más pequeñas. Por lo tanto, realizar un análisis exhaustivo de las características del material es vital para determinar el tamaño de malla apropiado.

Además de las propiedades del material, las condiciones operativas del sistema de filtración también deben tenerse en cuenta. Factores como el caudal, la presión y la temperatura pueden influir en la efectividad de la malla. Un caudal más alto puede requerir una malla más gruesa para mantener la eficiencia y evitar la acumulación de presión excesiva, mientras que las tasas de flujo más bajas pueden permitir opciones de malla más finas. Además, las variaciones de temperatura pueden afectar la viscosidad del fluido, lo que a su vez afecta la elección del tamaño de la malla. Por lo tanto, es esencial alinear la selección de malla con los parámetros operativos específicos para garantizar un rendimiento de filtración óptimo.

Otra consideración importante es el potencial de ensuciamiento y obstrucción dentro del sistema de filtración. Con el tiempo, las partículas pueden acumularse en la superficie de la malla, lo que conduce a caudales reducidos y una eficiencia de filtración comprometida. Para mitigar este problema, es crucial seleccionar un tamaño de malla que equilibre la eficiencia de filtración con el riesgo de obstruir. El mantenimiento y la limpieza regulares de la malla también pueden mejorar su longevidad y rendimiento, asegurando que el sistema funcione con máxima eficiencia.

Finalmente, es aconsejable realizar ensayos con diferentes tamaños de malla para evaluar su desempeño en condiciones del mundo real. Al probar sistemáticamente varias opciones, los operadores pueden recopilar datos valiosos que informarán su decisión final. Este enfoque empírico no solo ayuda a identificar el tamaño de malla más efectivo, sino que también proporciona información sobre el proceso de filtración general, lo que permite una mayor optimización.

En conclusión, la selección adecuada del tamaño de la malla es un aspecto fundamental de optimizar un sistema de filtración de malla de nylon para la máxima eficiencia. Al considerar las características del material, las condiciones operativas y la incrustación potencial, los operadores pueden tomar decisiones informadas que mejoren el rendimiento de la filtración. En última instancia, un enfoque reflexivo para la selección del tamaño de la malla conducirá a una mayor eficiencia, costos de mantenimiento reducidos y un proceso de filtración más efectivo en general.

Mantenimiento y limpieza regulares

El mantenimiento y la limpieza regulares son componentes esenciales para optimizar la eficiencia de un sistema de filtración de malla de nylon. Con el tiempo, los contaminantes como la suciedad, los escombros y otras partículas pueden acumularse en la superficie de la malla, lo que lleva a caudales reducidos y un rendimiento de filtración comprometido. Por lo tanto, establecer un programa de mantenimiento de rutina es crucial para garantizar que el sistema funcione en su máxima eficiencia.

Para empezar, es importante comprender los requisitos específicos de la malla de nylon utilizada en el sistema de filtración. Los diferentes tamaños y materiales de malla pueden tener tolerancias variables a los métodos de limpieza y productos químicos. En consecuencia, es aconsejable consultar las pautas del fabricante para determinar las técnicas e intervalos de limpieza más apropiados. Por lo general, se debe realizar una inspección visual regularmente para evaluar la condición de la malla. Esta inspección puede ayudar a identificar cualquier bloqueo visible o signos de desgaste que puedan requerir atención inmediata.

Una vez que se ha establecido la necesidad de limpieza, el siguiente paso implica seleccionar el método de limpieza correcto. Para muchas aplicaciones, un enjuague simple con agua puede ser suficiente para eliminar los restos sueltos. Sin embargo, en los casos en que la malla está muy sucia o obstruida, se puede requerir una limpieza más completa. Esto puede implicar remojar la malla en una solución de detergente suave, seguido de un suave fregado con un cepillo suave para desalojar partículas tercos. Es crucial evitar el uso de materiales abrasivos que podrían dañar las fibras de nylon, ya que esto podría conducir a una eficiencia de filtración reducida y una vida útil más corta para la malla.

Además de la limpieza física, también es importante considerar el entorno químico en el que funciona el sistema de filtración. Ciertos productos químicos pueden degradar el nylon con el tiempo, lo que lleva a una disminución en el rendimiento. Por lo tanto, es esencial monitorear la composición química de los fluidos que se filtran y asegurarse de que sean compatibles con la malla de nylon. Si el sistema de filtración está expuesto a productos químicos duros, puede ser necesario implementar protocolos de limpieza más frecuentes o considerar materiales alternativos que pueden resistir tales condiciones.

| Clase | Recuento de malla (/cm) | Recuento de malla (/pulgada) | Día de hilo (um) | Abertura de malla (um) | Grosor (um) | Peso neto (g/m2) |

| NL4/1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| NL5/1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| NL6/1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| NL7/1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| NL8/900 | 8 | 20 | 350 | 900 | 700 | 249 |

| NL9/861 | 9 | 23 | 250 | 861 | 500 | 143 |

| NL9/811 | 9 | 23 | 300 | 811 | 600 | 206 |

| NL10/750 | 10 | 25 | 250 | 750 | 500 | 159 |

| NL10/700 | 10 | 25 | 300 | 700 | 600 | 229 |

| NL12/583 | 12 | 30 | 250 | 583 | 500 | 191 |

| NL12/533 | 12 | 30 | 300 | 533 | 600 | 274 |

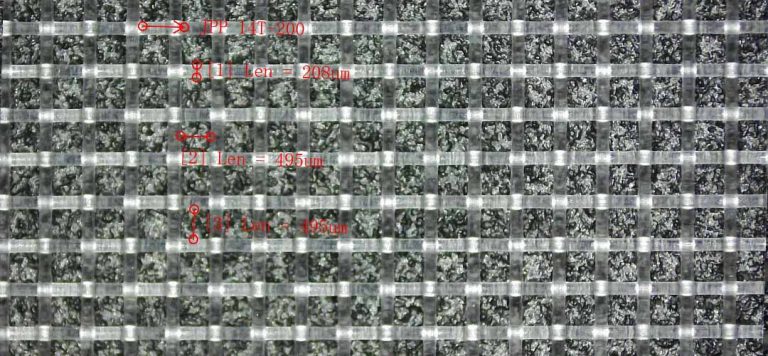

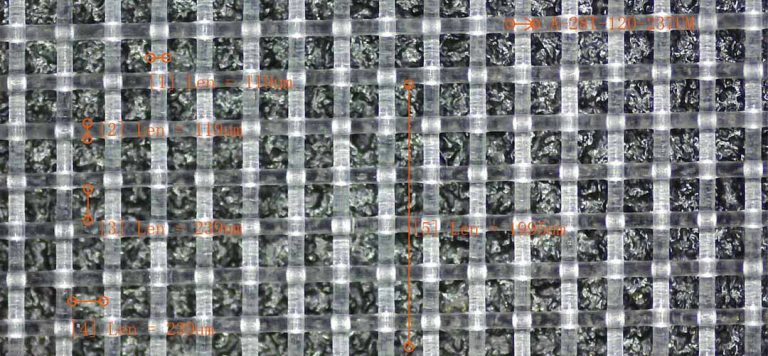

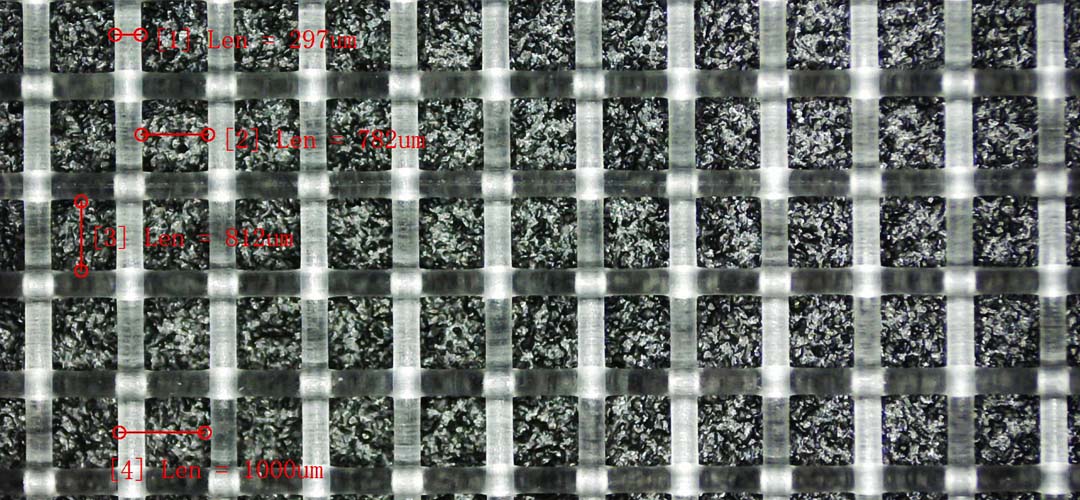

| NL14/514 | 14 | 36 | 200 | 514 | 340 | 142 |

| NL16/425 | 16 | 40 | 200 | 425 | 340 | 160 |

| NL20/350 | 20 | 50 | 150 | 350 | 255 | 113 |

| NL20/300 | 20 | 50 | 200 | 300 | 340 | 200 |

| NL24/267 | 24 | 60 | 150 | 267 | 255 | 135 |

| NL28/237 | 28 | 70 | 120 | 237 | 204 | 101 |

| NL30/213 | 30 | 76 | 120 | 213 | 204 | 110 |

| NL32/213 | 32 | 80 | 100 | 213 | 170 | 80 |

| NL36/178 | 36 | 90 | 100 | 178 | 170 | 90 |

| NL40/150 | 40 | 100 | 100 | 150 | 170 | 100 |

| NL43/153 | 43 | 110 | 80 | 153 | 136 | 70 |

| NL48/128 | 48 | 120 | 80 | 128 | 136 | 77 |

| NL56/119 | 56 | 140 | 60 | 119 | 102 | 50 |

| NL64/96 | 64 | 160 | 60 | 96 | 102 | 58 |

| NL72/89 | 72 | 180 | 50 | 89 | 85 | 45 |

| NL80/75 | 80 | 200 | 50 | 75 | 85 | 50 |

| NL100/57 | 100 | 250 | 43 | 57 | 73 | 46 |

| NL110/48 | 110 | 280 | 43 | 48 | 73 | 52 |

| NL120/48 | 120 | 300 | 35 | 48 | 60 | 37 |

| NL120/40 | 120 | 300 | 43 | 40 | 73 | 55 |

| NL130/42 | 130 | 330 | 35 | 42 | 60 | 40 |

| NL130/34 | 130 | 330 | 43 | 34 | 73 | 61 |

| NL140/36 | 140 | 350 | 35 | 36 | 60 | 43 |

| NL157/25 | 157 | 400 | 43 | 25 | 73 | 74 |

| NL180/20 | 180 | 450 | 39 | 20 | 66 | 68 |

| NL200/15 | 200 | 500 | 39 | 15 | 66 | 76 |

| NL220/10 | 220 | 550 | 39 | 10 | 66 | 84 |

| NL240/5 | 240 | 600 | 39 | 5 | 66 | 91 |

Además, el mantenimiento regular también debe incluir verificar el sistema general para fugas u otros problemas mecánicos. Una fuga no solo puede comprometer el proceso de filtración, sino que también puede conducir a mayores costos operativos y daños potenciales a otros componentes del sistema. Al inspeccionar rutinariamente los sellos, los accesorios y las conexiones, los operadores pueden identificar y rectificar problemas antes de que se conviertan en problemas más significativos.

Además, es beneficioso mantener registros detallados de actividades de mantenimiento, incluidas las fechas de limpieza, los métodos utilizados y cualquier observación realizada durante las inspecciones. Esta documentación puede proporcionar información valiosa sobre el rendimiento del sistema de filtración a lo largo del tiempo y ayudar a identificar patrones que pueden indicar la necesidad de ajustes en la frecuencia o técnicas de mantenimiento.

En conclusión, el mantenimiento y la limpieza regulares son vitales para optimizar la eficiencia de un sistema de filtración de malla de nylon. Al cumplir con un programa de mantenimiento estructurado, emplear métodos de limpieza apropiados y monitorear el entorno químico, los operadores pueden mejorar significativamente el rendimiento y la longevidad de sus sistemas de filtración. En última instancia, un enfoque proactivo para el mantenimiento no solo garantiza la máxima eficiencia, sino que también contribuye a la confiabilidad general y la efectividad del proceso de filtración.

Optimización de caudal

Optimizar la velocidad de flujo de un sistema de filtración de malla de nylon es crucial para mejorar su eficiencia y efectividad general. El caudal, que se refiere al volumen de fluido que pasa a través del filtro durante un período específico, afecta directamente el rendimiento del sistema. Para lograr tasas de flujo óptimas, se deben considerar varios factores, incluido el diseño del sistema de filtración, las características del fluido que se filtran y las propiedades de la malla de nylon en sí.

Para empezar, comprender la relación entre la velocidad de flujo y la caída de presión es esencial. A medida que fluye el fluido a través de la malla de nylon, encuentra resistencia, lo que puede provocar una caída de presión a través del filtro. Esta caída de presión está influenciada por el tamaño de los poros, el grosor y el área de superficie de la malla. Por lo tanto, seleccionar el tamaño de malla apropiado es vital. Una malla más fina puede proporcionar una mejor filtración, pero también puede restringir el flujo, lo que lleva a una mayor caída de presión. Por el contrario, una malla más gruesa puede permitir tasas de flujo más altas, pero a expensas de la calidad de la filtración. Pasar un equilibrio entre estos dos aspectos es clave para optimizar las tasas de flujo.

Además, el diseño del sistema de filtración juega un papel importante en la determinación de las tasas de flujo. Por ejemplo, garantizar que las configuraciones de entrada y salida estén optimizadas puede minimizar la turbulencia y mejorar la dinámica de fluidos. Las transiciones suaves y las tuberías de tamaño adecuado pueden ayudar a mantener un flujo consistente, reduciendo la probabilidad de cuellos de botella que pueden impedir el rendimiento. Además, la incorporación de características como enderezadores de flujo o difusores puede mejorar aún más las características del flujo, lo que permite una distribución más uniforme del fluido a través de la superficie del filtro.

Además del diseño físico, también se deben considerar los parámetros operativos del sistema de filtración. La temperatura y la viscosidad del fluido que se filtra puede afectar significativamente las tasas de flujo. Por ejemplo, los fluidos más cálidos tienden a tener una viscosidad más baja, lo que puede facilitar las tasas de flujo más altas. Por lo tanto, monitorear y ajustar la temperatura del fluido, cuando sea factible, puede conducir a un rendimiento mejorado. Además, si el fluido contiene partículas o contaminantes, se pueden emplear métodos de prefiltración para reducir la carga en la malla de nylon, manteniendo así las tasas de flujo óptimas con el tiempo.

El mantenimiento regular del sistema de filtración es otro aspecto crítico de la optimización de la velocidad de flujo. Con el tiempo, la malla de nylon puede obstruir los escombros, lo que lleva a una mayor caída de presión y reduce las tasas de flujo. Implementar un programa de limpieza de rutina puede ayudar a mitigar este problema. Dependiendo de la aplicación, los métodos de limpieza pueden variar, que van desde retrolavos hasta agentes de limpieza química. Al garantizar que la malla permanezca limpia y libre de obstrucciones, los operadores pueden mantener tasas de flujo óptimas y prolongar la vida útil del sistema de filtración.

Finalmente, es esencial monitorear y analizar el rendimiento del sistema continuamente. La utilización de medidores de flujo y los medidores de presión puede proporcionar datos valiosos sobre las tasas de flujo y las caídas de presión, lo que permite a los operadores tomar decisiones informadas sobre los ajustes y el mantenimiento. Al analizar estos datos, uno puede identificar tendencias y problemas potenciales antes de intensificarse, asegurando que el sistema de filtración funcione con una máxima eficiencia.

En conclusión, la optimización de la velocidad de flujo de un sistema de filtración de malla de nylon implica un enfoque multifacético que abarca la selección de malla, el diseño del sistema, los parámetros operativos, el mantenimiento y el monitoreo del rendimiento. Al considerar cuidadosamente estos factores e implementar las mejores prácticas, los operadores pueden mejorar la eficiencia de sus sistemas de filtración, lo que lleva a un mejor rendimiento y a los costos operativos reducidos.

Técnicas de control de temperatura

El control de la temperatura es un aspecto crítico de optimizar un sistema de filtración de malla de nylon para la máxima eficiencia. El rendimiento de los sistemas de filtración puede verse significativamente afectado por las variaciones de temperatura, lo que influye en la viscosidad de los fluidos que se filtran como las propiedades físicas de la malla de nylon en sí. Por lo tanto, comprender e implementar técnicas efectivas de control de temperatura es esencial para mantener un rendimiento de filtración óptimo.

Uno de los métodos principales para administrar la temperatura en un sistema de filtración es mediante el uso de chaquetas de calefacción o enfriamiento. Estas chaquetas se pueden diseñar para envolver la unidad de filtración, lo que permite una regulación precisa de la temperatura. Al mantener el fluido a una temperatura óptima, la viscosidad se puede controlar, lo que a su vez afecta la velocidad de flujo a través de la malla de nylon. Por ejemplo, calentar el fluido puede reducir su viscosidad, facilitar un flujo más suave y potencialmente aumentando la tasa de filtración. Por el contrario, en las aplicaciones donde el fluido es propenso a la degradación a temperaturas elevadas, se pueden emplear chaquetas de enfriamiento para mantener una temperatura estable y menor, preservando así la integridad del fluido y el medio de filtración.

Además de las chaquetas, los calentadores o enfriadores en línea pueden integrarse en el sistema para proporcionar ajustes de temperatura en tiempo real. Estos dispositivos pueden ser particularmente útiles en procesos donde las fluctuaciones de temperatura son comunes o donde el fluido de alimentación está sujeto a diferentes condiciones térmicas. Al monitorear continuamente la temperatura y ajustarla según sea necesario, estos sistemas pueden garantizar que la malla de nylon funcione dentro de su rango de temperatura óptimo, mejorando así la eficiencia de filtración y prolonga la vida útil de la malla.

Además, el aislamiento juega un papel vital en el control de la temperatura. Al aislar el sistema de filtración, se puede minimizar la pérdida o ganancia de calor, lo cual es especialmente importante en entornos con variaciones de temperatura significativas. El aislamiento ayuda a mantener una temperatura consistente dentro del sistema, reduciendo la necesidad de ajustes constantes y permitiendo condiciones de filtración más estables. Esta estabilidad es crucial, ya que las fluctuaciones en la temperatura pueden conducir a un rendimiento de filtración inconsistente, lo que puede provocar un mayor desgaste en la malla de nylon y una eficiencia general reducida.

Otra consideración importante es la selección del material de malla de nylon apropiado basado en el rango de temperatura de funcionamiento. Diferentes calificaciones de nylon exhiben propiedades térmicas variables, y elegir una malla que esté específicamente diseñada para resistir las condiciones de temperatura esperadas puede mejorar significativamente el rendimiento. Por ejemplo, hay mallas de nylon de alta temperatura disponibles que pueden mantener sus capacidades de integridad estructural y filtración incluso en condiciones térmicas elevadas. Al seleccionar el material correcto, los operadores pueden asegurarse de que el sistema de filtración permanezca eficiente y confiable con el tiempo.

Además, el mantenimiento y el monitoreo regular del sistema de filtración son esenciales para un control de temperatura efectivo. Esto incluye verificar cualquier bloqueo o acumulación de la malla de nylon, que puede impedir el flujo y conducir a calentamiento localizado. La implementación de un programa de mantenimiento de rutina que incluye controles de temperatura puede ayudar a identificar problemas potenciales antes de que se intensifiquen, asegurando que el sistema funcione con una máxima eficiencia.

En conclusión, la optimización de un sistema de filtración de malla de nylon para la máxima eficiencia requiere un enfoque integral para el control de la temperatura. Al utilizar las chaquetas de calefacción y enfriamiento, dispositivos de control de temperatura en línea, aislamiento y seleccionar el material de malla apropiado, los operadores pueden mejorar significativamente el rendimiento de sus sistemas de filtración. Además, el mantenimiento y el monitoreo regulares son cruciales para mantener condiciones de funcionamiento óptimas. Al implementar estas técnicas, las instalaciones pueden lograr una eficiencia de filtración mejorada, un tiempo de inactividad reducido y una vida útil prolongada para sus componentes de malla de nylon.

Evaluación de compatibilidad química

Al optimizar un sistema de filtración de malla de nylon para la máxima eficiencia, uno de los factores críticos a considerar es la compatibilidad química de los materiales involucrados. El nylon, conocido por su resistencia y durabilidad, se usa ampliamente en las solicitudes de filtración; Sin embargo, su rendimiento puede verse significativamente afectado por los productos químicos que encuentra. Por lo tanto, realizar una evaluación exhaustiva de compatibilidad química es esencial para garantizar la longevidad y efectividad del sistema de filtración.

Para empezar, es importante identificar los productos químicos específicos a los que la malla de nylon estará expuesta durante su operación. Esto incluye no solo las sustancias primarias que se filtran sino también cualquier aditivo, solventes o agentes de limpieza que puedan entrar en contacto con la malla. Comprender la composición química de estas sustancias permite una evaluación más informada de cómo podrían interactuar con el nylon. Por ejemplo, ciertos ácidos, bases y solventes orgánicos pueden degradar el nylon con el tiempo, lo que lleva a una eficiencia de filtración reducida y una posible falla del sistema.

Una vez que se han identificado los productos químicos relevantes, el siguiente paso es consultar gráficos de compatibilidad o bases de datos que proporcionen información sobre la resistencia de Nylon a varias sustancias. Estos recursos generalmente clasifican los productos químicos en función de su compatibilidad, que van desde excelentes hasta pobres. Al referencias cruzadas de los productos químicos identificados con estos gráficos, uno puede determinar si el nylon es adecuado para la aplicación prevista. Es crucial tener en cuenta que la compatibilidad puede variar según factores como la concentración, la temperatura y la duración de la exposición. Por lo tanto, una evaluación integral debe tener en cuenta estas variables para garantizar predicciones precisas del rendimiento.

Además de las tablas de compatibilidad de consultoría, la realización de pruebas de laboratorio puede proporcionar información valiosa sobre el comportamiento del nylon cuando se expone a productos químicos específicos. Estas pruebas pueden simular condiciones del mundo real, lo que permite la observación de cualquier cambio físico o químico en la malla de nylon. Por ejemplo, las pruebas pueden revelar alteraciones en la resistencia a la tracción, la flexibilidad o la permeabilidad, que son indicadores críticos del rendimiento de la malla. Al recopilar datos empíricos, uno puede tomar decisiones más informadas sobre la idoneidad del nylon para aplicaciones de filtración particulares.

Además, es esencial considerar el potencial de ensuciamiento químico, que puede ocurrir cuando las sustancias se acumulan en la superficie de la malla, obstruyen el flujo y reducen la eficiencia de filtración. Comprender la naturaleza química de los materiales que se filtran puede ayudar a seleccionar el tamaño y la configuración apropiados de la malla para minimizar el ensuciamiento. Por ejemplo, si el proceso de filtración involucra fluidos viscosos o cargados de partículas, una malla más gruesa puede ser más efectiva para prevenir la obstrucción, al tiempo que permite tasas de flujo adecuadas.

Además, el mantenimiento regular y el monitoreo del sistema de filtración son vitales para garantizar la compatibilidad química continua. Con el tiempo, los cambios en la composición química de los fluidos que se filtran o la introducción de nuevas sustancias pueden alterar el panorama de compatibilidad. Por lo tanto, las evaluaciones periódicas y los ajustes al sistema de filtración pueden ser necesarios para mantener un rendimiento óptimo. Este enfoque proactivo no solo extiende la vida útil de la malla de nylon, sino que también mejora la eficiencia general del proceso de filtración.

En conclusión, una evaluación exhaustiva de compatibilidad química es un aspecto fundamental de optimizar un sistema de filtración de malla de nylon. Al identificar los productos químicos involucrados, consultar recursos de compatibilidad, realizar pruebas de laboratorio y considerar el potencial de ensuciamiento, uno puede garantizar que el sistema de filtración funcione con la máxima eficiencia. Además, el mantenimiento y el monitoreo continuos ayudará a adaptarse a cualquier cambio en el entorno químico, lo que en última instancia conduce a una solución de filtración más confiable y efectiva.