Table of Contents

Auswahl der Maschengröße

Wenn es darum geht, ein Nylon -Netzfiltrationssystem für maximale Effizienz zu optimieren, ist einer der kritischsten Faktoren, die zu berücksichtigen sind, die ordnungsgemäße Auswahl der Netzgröße. Die Netzgröße beeinflusst direkt den Filtrationsprozess und beeinflusst sowohl die Qualität des gefilterten Materials als auch die Gesamtleistung des Systems. Daher ist das Verständnis der Beziehung zwischen der Maschengröße und der Filtrationseffizienz von wesentlicher Bedeutung, um optimale Ergebnisse zu erzielen.

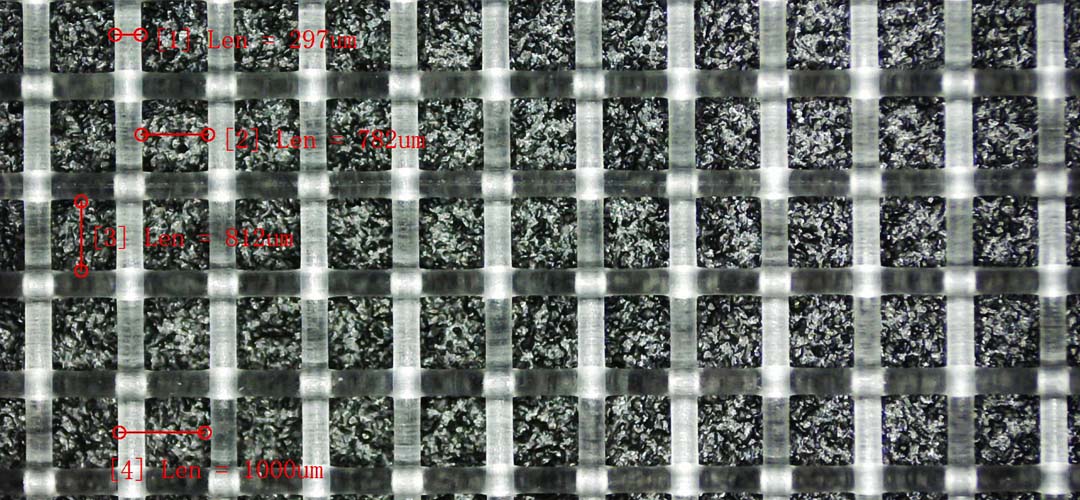

ist zunächst wichtig zu erkennen, dass die Netzgröße die Anzahl der Öffnungen pro linearem Zoll im Netzgewebe bezieht. Eine feinere Netzgröße, die durch kleinere Öffnungen gekennzeichnet ist, ist in der Regel effektiver beim Aufnehmen kleinerer Partikel. Umgekehrt ermöglicht ein grobes Netz höhere Durchflussraten, kann jedoch nicht effektiv feinere Verunreinigungen herausfiltern. Folglich sollte die Auswahl der Netzgröße von den spezifischen Anforderungen der vorliegenden Anwendung geleitet werden. Wenn zum Beispiel das Ziel darin besteht, feine Partikel aus einer Flüssigkeit zu entfernen, wäre ein feineres Netz erforderlich. Wenn das Ziel dagegen ist, größere Trümmer aus einer Lösung zu filtern, reicht ein gröberes Netz aus. Unterschiedliche Substanzen besitzen unterschiedliche physikalische Eigenschaften wie Viskosität und Partikelgrößenverteilung, die die Filtrationsleistung erheblich beeinflussen können. Beispielsweise kann eine viskose Flüssigkeit eine größere Netzgröße erfordern, um Verstopfung zu verhindern, während eine weniger viskose Lösung von einem feineren Netz profitieren kann, das kleinere Partikel erfassen kann. Daher ist die Durchführung einer gründlichen Analyse der Materialmerkmale von entscheidender Bedeutung, um die geeignete Maschengröße zu bestimmen.

müssen zusätzlich zu den Eigenschaften des Materials auch die Betriebsbedingungen des Filtrationssystems berücksichtigt werden. Faktoren wie Durchflussrate, Druck und Temperatur können die Wirksamkeit des Netzes beeinflussen. Eine höhere Durchflussrate kann ein grobes Netz erfordern, um die Effizienz aufrechtzuerhalten und übermäßige Druckansammlungen zu verhindern, während niedrigere Durchflussraten möglicherweise feinere Netzoptionen ermöglichen. Darüber hinaus können Temperaturschwankungen die Viskosität der Flüssigkeit beeinflussen, was wiederum die Auswahl der Netzgröße beeinflusst. Daher ist es wichtig, die Netzauswahl mit den spezifischen Betriebsparametern auszurichten, um eine optimale Filtrationsleistung sicherzustellen.

Eine weitere wichtige Überlegung ist das Potenzial für das Verschmutzung und Verstopfen innerhalb des Filtrationssystems. Im Laufe der Zeit können sich Partikel auf der Netzoberfläche ansammeln, was zu reduzierten Durchflussraten und einer beeinträchtigten Filtrationseffizienz führt. Um dieses Problem zu mildern, ist die Auswahl einer Netzgröße, die die Filtrationseffizienz mit dem Risiko einer Verstopfung ausgleichen, von entscheidender Bedeutung. Eine regelmäßige Wartung und Reinigung des Netzes kann auch seine Langlebigkeit und Leistung verbessern und sicherstellen, dass das System mit Spitzeneffizienz arbeitet. Durch systematisch Testen verschiedener Optionen können Betreiber wertvolle Daten sammeln, die ihre endgültige Entscheidung beeinflussen. Dieser empirische Ansatz hilft nicht nur bei der Identifizierung der effektivsten Maschengröße, sondern liefert auch Einblicke in den Gesamtfiltrationsprozess, was eine weitere Optimierung ermöglicht.

ist abschließend die ordnungsgemäße Auswahl der Netzgröße ein grundlegender Aspekt bei der Optimierung eines Nylon -Netzfiltrationssystems für maximale Effizienz. Durch die Betrachtung der Merkmale des Materials, der Betriebsbedingungen und der potenziellen Verschmutzung können die Betreiber fundierte Entscheidungen treffen, die die Filtrationsleistung verbessern. Letztendlich führt ein nachdenklicher Ansatz zur Auswahl der Netzgröße zu einer verbesserten Effizienz, reduzierten Wartungskosten und einem effektiveren Filtrationsprozess insgesamt.

Regelmäßige Wartung und Reinigung

Regelmäßige Wartung und Reinigung sind wesentliche Komponenten bei der Optimierung der Effizienz eines Nylon -Netzfiltrationssystems. Im Laufe der Zeit können sich Verunreinigungen wie Schmutz, Trümmer und andere Partikel auf der Netzoberfläche ansammeln, was zu reduzierten Durchflussraten und einer beeinträchtigten Filtrationsleistung führt. Daher ist die Festlegung eines routinemäßigen Wartungsplans von entscheidender Bedeutung, um sicherzustellen, dass das System mit seiner Spitzeneffizienz arbeitet.

Zunächst ist es wichtig, die spezifischen Anforderungen des im Filtrationssystem verwendeten Nylongitter zu verstehen. Unterschiedliche Maschengrößen und -materialien können unterschiedliche Toleranzen gegenüber Reinigungsmethoden und Chemikalien aufweisen. Infolgedessen ist es ratsam, die Richtlinien des Herstellers zu konsultieren, um die am besten geeigneten Reinigungstechniken und -intervalle zu ermitteln. In der Regel sollte regelmäßig eine visuelle Inspektion durchgeführt werden, um den Zustand des Netzes zu bewerten. Diese Inspektion kann dazu beitragen, sichtbare Blockaden oder Anzeichen von Verschleiß zu identifizieren, die sofortige Aufmerksamkeit erfordern.

Sobald die Reinigung erforderlich ist, besteht der nächste Schritt darin, die richtige Reinigungsmethode auszuwählen. Für viele Anwendungen kann eine einfache Spülung mit Wasser ausreichen, um lockere Trümmer zu entfernen. In Fällen, in denen das Netz stark verschmutzt oder verstopft ist, kann eine gründlichere Reinigung erforderlich sein. Dies kann das Einweichen des Netzes in einer milden Waschmittellösung beinhalten, gefolgt von sanftem Schrubben mit einer weichen Bürste, um hartnäckige Partikel zu entfernen. Es ist entscheidend, abrasive Materialien zu vermeiden, die die Nylonfasern beschädigen könnten, da dies zu einer verringerten Filtrationseffizienz und einer kürzeren Lebensdauer für das Netz führen könnte.

Zusätzlich zur physikalischen Reinigung ist es auch wichtig, die chemische Umgebung zu berücksichtigen, in der das Filtrationssystem arbeitet. Bestimmte Chemikalien können Nylon im Laufe der Zeit beeinträchtigen, was zu einem Leistungsrückgang führt. Daher ist es wichtig, die chemische Zusammensetzung der gefilterten Flüssigkeiten zu überwachen und sicherzustellen, dass sie mit Nylonnetz kompatibel sind. Wenn das Filtrationssystem harte Chemikalien ausgesetzt ist, ist es möglicherweise erforderlich, häufiger Reinigungsprotokolle zu implementieren oder alternative Materialien zu berücksichtigen, die solchen Bedingungen standhalten.

| klasse | Mesh Count (/cm) | Mesh Count (/Zoll) | Thread Dia (ähm) | Mesh -Öffnung (ähm) | dicke (ähm) | Netzgewicht (g/m2) |

| nl4/1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| nl5/1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| NL6/1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| NL7/1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| nl8/900 | 8 | 20 | 350 | 900 | 700 | 249 |

| NL9/861 | 9 | 23 | 250 | 861 | 500 | 143 |

| nl9/811 | 9 | 23 | 300 | 811 | 600 | 206 |

| nl10/750 | 10 | 25 | 250 | 750 | 500 | 159 |

| nl10/700 | 10 | 25 | 300 | 700 | 600 | 229 |

| NL12/583 | 12 | 30 | 250 | 583 | 500 | 191 |

| NL12/533 | 12 | 30 | 300 | 533 | 600 | 274 |

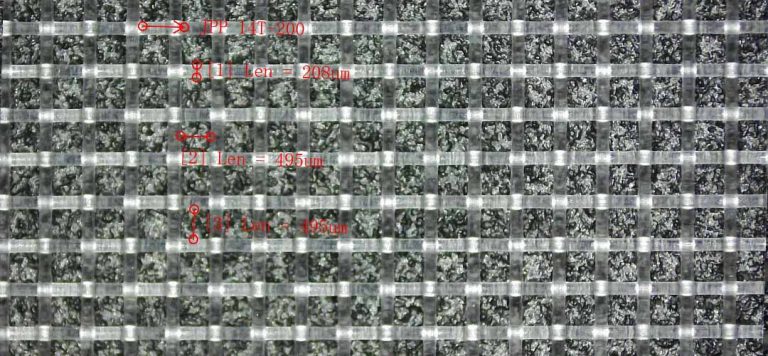

| NL14/514 | 14 | 36 | 200 | 514 | 340 | 142 |

| NL16/425 | 16 | 40 | 200 | 425 | 340 | 160 |

| nl20/350 | 20 | 50 | 150 | 350 | 255 | 113 |

| nl20/300 | 20 | 50 | 200 | 300 | 340 | 200 |

| NL24/267 | 24 | 60 | 150 | 267 | 255 | 135 |

| NL28/237 | 28 | 70 | 120 | 237 | 204 | 101 |

| nl30/213 | 30 | 76 | 120 | 213 | 204 | 110 |

| NL32/213 | 32 | 80 | 100 | 213 | 170 | 80 |

| NL36/178 | 36 | 90 | 100 | 178 | 170 | 90 |

| NL40/150 | 40 | 100 | 100 | 150 | 170 | 100 |

| NL43/153 | 43 | 110 | 80 | 153 | 136 | 70 |

| NL48/128 | 48 | 120 | 80 | 128 | 136 | 77 |

| NL56/119 | 56 | 140 | 60 | 119 | 102 | 50 |

| NL64/96 | 64 | 160 | 60 | 96 | 102 | 58 |

| NL72/89 | 72 | 180 | 50 | 89 | 85 | 45 |

| NL80/75 | 80 | 200 | 50 | 75 | 85 | 50 |

| NL100/57 | 100 | 250 | 43 | 57 | 73 | 46 |

| nl110/48 | 110 | 280 | 43 | 48 | 73 | 52 |

| NL120/48 | 120 | 300 | 35 | 48 | 60 | 37 |

| nl120/40 | 120 | 300 | 43 | 40 | 73 | 55 |

| NL130/42 | 130 | 330 | 35 | 42 | 60 | 40 |

| NL130/34 | 130 | 330 | 43 | 34 | 73 | 61 |

| NL140/36 | 140 | 350 | 35 | 36 | 60 | 43 |

| NL157/25 | 157 | 400 | 43 | 25 | 73 | 74 |

| nl180/20 | 180 | 450 | 39 | 20 | 66 | 68 |

| nl200/15 | 200 | 500 | 39 | 15 | 66 | 76 |

| nl220/10 | 220 | 550 | 39 | 10 | 66 | 84 |

| nl240/5 | 240 | 600 | 39 | 5 | 66 | 91 |

Darüber hinaus sollte die regelmäßige Wartung auch das Überprüfen des Gesamtsystems auf Lecks oder andere mechanische Probleme umfassen. Ein Leck kann nicht nur den Filtrationsprozess beeinträchtigen, sondern auch zu erhöhten Betriebskosten und potenziellen Schäden an anderen Komponenten des Systems führen. Durch die routinemäßige Überprüfung von Robben, Armaturen und Verbindungen können die Bediener Probleme identifizieren und beheben, bevor sie zu bedeutenderen Problemen eskalieren. Diese Dokumentation kann wertvolle Einblicke in die Leistung des Filtrationssystems im Laufe der Zeit liefern und Muster identifizieren, die möglicherweise auf Anpassungen bei der Wartungsfrequenz oder -techniken hinweisen.

sind abschließend die regelmäßige Wartung und Reinigung von entscheidender Bedeutung, um die Effizienz eines Nylon -Netzfiltrationssystems zu optimieren. Durch die Einhaltung eines strukturierten Wartungsplans, durch die Verwendung geeigneter Reinigungsmethoden und die Überwachung der chemischen Umgebung können die Bediener die Leistung und Langlebigkeit ihrer Filtrationssysteme erheblich verbessern. Letztendlich gewährleistet ein proaktiver Ansatz zur Wartung nicht nur die maximale Effizienz, sondern beiträgt auch zur allgemeinen Zuverlässigkeit und Effektivität des Filtrationsprozesses.

Flow Rate -Optimierung

Optimierung der Durchflussrate eines Nylon -Netzfiltrationssystems ist entscheidend für die Verbesserung seiner Gesamteffizienz und -Effektivität. Die Durchflussrate, die sich auf das Flüssigkeitsvolumen bezieht, das den Filter über einen bestimmten Zeitraum durchläuft, wirkt sich direkt auf die Leistung des Systems aus. Um optimale Durchflussraten zu erreichen, müssen mehrere Faktoren berücksichtigt werden, einschließlich des Entwurfs des Filtrationssystems, der Merkmale der zu filternen Flüssigkeit und der Eigenschaften des Nylonnetzes selbst.

ist zunächst das Verständnis der Beziehung zwischen Flussrate und Druckabfall wesentlich. Wenn Fluid durch das Nylonnetz fließt, trifft es auf Widerstand, was zu einem Druckabfall über den Filter führen kann. Dieser Druckabfall wird durch die Porengröße, die Dicke und die Oberfläche des Netzes beeinflusst. Die Auswahl der entsprechenden Netzgröße ist daher von entscheidender Bedeutung. Ein feineres Netz kann eine bessere Filtration liefern, kann aber auch den Fluss einschränken, was zu einem erhöhten Druckabfall führt. Umgekehrt kann ein grobes Netz höhere Durchflussraten, jedoch auf Kosten der Filtrationsqualität ermöglichen. Ein Gleichgewicht zwischen diesen beiden Aspekten ist der Schlüssel zur Optimierung der Durchflussraten.

spielt die Gestaltung des Filtrationssystems eine wesentliche Rolle bei der Bestimmung der Durchflussraten. Wenn Sie beispielsweise sicherstellen, dass die Einlass- und Auslasskonfigurationen optimiert werden, können Sie die Turbulenzen minimieren und die Flüssigkeitsdynamik verbessern. Smooth -Übergänge und angemessene Rohrleitungen können dazu beitragen, einen konsistenten Fluss aufrechtzuerhalten, wodurch die Wahrscheinlichkeit von Engpässen verringert wird, die die Leistung behindern können. Darüber hinaus kann die Einbeziehung von Merkmalen wie Strömungsglätern oder Diffusoren die Durchflusseigenschaften weiter verbessern und eine gleichmäßigere Verteilung von Flüssigkeit über die Filteroberfläche ermöglichen.

müssen zusätzlich zum physischen Design auch die Betriebsparameter des Filtrationssystems berücksichtigt werden. Die Temperatur und Viskosität der gefilterten Flüssigkeit kann die Durchflussraten erheblich beeinflussen. Beispielsweise haben wärmere Flüssigkeiten tendenziell eine geringere Viskosität, was höhere Durchflussraten erleichtern kann. Daher kann die Überwachung und Einstellung der Temperatur des Fluids, wenn es machbar ist, zu einer verbesserten Leistung führen. Wenn die Flüssigkeit Partikel oder Verunreinigungen enthält, können Vorfiltrationsmethoden verwendet werden, um die Last des Nylonnetzes zu verringern, wodurch die optimale Durchflussraten im Laufe der Zeit aufrechterhalten werden.

regelmäßiger Wartung des Filtrationssystems ist ein weiterer kritischer Aspekt der Durchflussrateoptimierung. Im Laufe der Zeit kann das Nylonnetz mit Trümmern verstopft werden, was zu einem erhöhten Druckabfall und einer verringerten Durchflussraten führt. Die Implementierung eines routinemäßigen Reinigungsplans kann dazu beitragen, dieses Problem zu mildern. Abhängig von der Anwendung können die Reinigungsmethoden variieren, von der Rückspülung bis zu chemischen Reinigungsmitteln. Indem das Netz sauber und frei von Obstruktionen bleibt, können die Betreiber optimale Durchflussraten aufrechterhalten und die Lebensdauer des Filtrationssystems verlängern.

Schließlich ist es wichtig, die Leistung des Systems kontinuierlich zu überwachen und zu analysieren. Durch die Verwendung von Durchflussmesser und Druckmessgeräten können wertvolle Daten zu Durchflussraten und Druckabfällen liefern, sodass die Betreiber fundierte Entscheidungen über Anpassungen und Wartung treffen können. Durch die Analyse dieser Daten kann man Trends und potenzielle Probleme vor ihrer Eskalation identifizieren und sicherstellen, dass das Filtrationssystem mit Spitzeneffizienz arbeitet. Fazit optimiert die Durchflussrate eines Nylon -Mesh -Filtrationssystems, das einen vielfältigen Ansatz umfasst, der eine mesh -Auswahl, die Systemdesign, die Betriebsparameter, die Wartung und die Überwachung der Leistungsüberwachung umfasst. Durch die sorgfältige Prüfung dieser Faktoren und die Umsetzung bewährter Verfahren können die Betreiber die Effizienz ihrer Filtrationssysteme verbessern und letztendlich zu einer verbesserten Leistung und reduzierten Betriebskosten führen.

Temperaturkontrolltechniken

Temperaturkontrolle ist ein kritischer Aspekt bei der Optimierung eines Nylon -Netzfiltrationssystems für maximale Effizienz. Die Leistung von Filtrationssystemen kann durch Temperaturschwankungen erheblich beeinflusst werden, die sowohl die Viskosität der gefilterten Flüssigkeiten als auch die physikalischen Eigenschaften des Nylongitters selbst beeinflussen. Daher ist das Verständnis und die Implementierung wirksamer Temperaturkontrolltechniken für die Aufrechterhaltung einer optimalen Filtrationsleistung von wesentlicher Bedeutung.

Einer der Hauptmethoden zur Behandlung der Temperatur in einem Filtrationssystem ist die Verwendung von Heiz- oder Kühljacken. Diese Jacken können so ausgelegt werden, dass sie die Filtrationseinheit umwickeln und eine präzise Temperaturregulierung ermöglichen. Durch die Aufrechterhaltung der Flüssigkeit bei einer optimalen Temperatur kann die Viskosität kontrolliert werden, was wiederum die Durchflussrate durch das Nylonnetz beeinflusst. Beispielsweise kann das Erhitzen der Flüssigkeit ihre Viskosität verringern, einen glatteren Fluss erleichtern und die Filtrationsrate möglicherweise erhöhen. Umgekehrt können in Anwendungen, bei denen die Flüssigkeit bei erhöhten Temperaturen zu einem Abbau ist, Kühljacken verwendet werden, um eine stabile, niedrigere Temperatur aufrechtzuerhalten, wodurch die Integrität sowohl des Fluids als auch des Filtrationsmediums beibehalten wird.

Zusätzlich zu Jacken, Inline-Heizungen oder Kälte können in das System integriert werden, um Echtzeitanpassungen zu liefern. Diese Geräte können besonders in Prozessen nützlich sein, bei denen Temperaturschwankungen häufig sind oder bei denen die Futtermittelflüssigkeit unterschiedlichen thermischen Bedingungen ausgesetzt ist. Durch kontinuierliches Überwachung der Temperatur und das Einstellen nach Bedarf können diese Systeme sicherstellen, dass das Nylonnetz innerhalb seines optimalen Temperaturbereichs arbeitet, wodurch die Filtrationseffizienz und die Verlängerung der Lebensdauer des Netzes verstärkt werden.

Darüber hinaus spielt die Isolierung eine wichtige Rolle bei der Temperaturregelung. Durch die Isolierung des Filtrationssystems können Wärmeverlust oder Gewinn minimiert werden, was in Umgebungen mit erheblichen Temperaturschwankungen besonders wichtig ist. Die Isolierung hilft dabei, eine konsistente Temperatur innerhalb des Systems aufrechtzuerhalten, wodurch die Notwendigkeit konstanter Anpassungen verringert und stabilere Filtrationsbedingungen ermöglicht werden. Diese Stabilität ist entscheidend, da die Temperaturschwankungen zu einer inkonsistenten Filtrationsleistung führen können, was möglicherweise zu einem erhöhten Verschleiß des Nylonnetzes und einer verringerten Gesamtwirkungsgrad führt.

Eine weitere wichtige Überlegung ist die Auswahl des geeigneten Nylonnetzmaterials basierend auf dem Betriebstemperaturbereich. Unterschiedliche Nylonklassen weisen unterschiedliche thermische Eigenschaften auf, und die Auswahl eines Netzes, das speziell für die standardmäßigen Ständigkeit der erwarteten Temperaturbedingungen ausgelegt ist, kann die Leistung erheblich verbessern. Beispielsweise stehen High-Temperatur-Nylonmaschen zur Verfügung, die ihre strukturellen Integritäts- und Filtrationsfähigkeiten auch unter erhöhten thermischen Bedingungen aufrechterhalten können. Durch die Auswahl des richtigen Materials können die Bediener sicherstellen, dass das Filtrationssystem im Laufe der Zeit effizient und zuverlässig bleibt.

sind außerdem die regelmäßige Wartung und Überwachung des Filtrationssystems für die effektive Temperaturregelung von wesentlicher Bedeutung. Dies beinhaltet die Überprüfung nach Blockaden oder Aufbau des Nylonnetzes, das den Fluss behindern und zu lokalisiertem Erwärmen führen kann. Durch die Implementierung eines routinemäßigen Wartungsplans, der Temperaturprüfungen umfasst, kann dies vor der Eskalation potenzielle Probleme identifizieren und sicherstellen, dass das System mit Spitzeneffizienz funktioniert.

erfordert abschließend ein Nylonnetzfiltrationssystem für maximale Effizienz ein umfassender Ansatz zur Temperaturregelung. Durch die Verwendung von Heiz- und Kühljacken, Inline -Temperatursteuerungsgeräten, Isolierung und Auswahl des geeigneten Netzmaterials können die Bediener die Leistung ihrer Filtrationssysteme erheblich verbessern. Darüber hinaus sind regelmäßige Wartung und Überwachung von entscheidender Bedeutung, um optimale Betriebsbedingungen aufrechtzuerhalten. Durch die Implementierung dieser Techniken können Einrichtungen eine verbesserte Filtrationseffizienz, reduzierte Ausfallzeiten und eine verlängerte Lebensdauer für ihre Nylon -Mesh -Komponenten erreichen.

Chemische Kompatibilitätsbewertung

Bei der Optimierung eines Nylon -Netzfiltrationssystems für maximale Effizienz ist einer der zu berücksichtigenden kritischen Faktoren die chemische Kompatibilität der beteiligten Materialien. Nylon, bekannt für seine Stärke und Haltbarkeit, wird in Filtrationsanwendungen häufig verwendet. Die Leistung kann jedoch durch die Chemikalien, denen es begegnet, erheblich beeinflusst werden. Daher ist die Durchführung einer gründlichen Bewertung der chemischen Kompatibilität von wesentlicher Bedeutung, um die Lebensdauer und Wirksamkeit des Filtrationssystems zu gewährleisten. Dies schließt nicht nur die primären Substanzen ein, die gefiltert werden, sondern auch Additive, Lösungsmittel oder Reinigungsmittel, die mit dem Netz in Kontakt kommen können. Das Verständnis der chemischen Zusammensetzung dieser Substanzen ermöglicht eine fundiertere Bewertung darüber, wie sie mit Nylon interagieren könnten. Zum Beispiel können bestimmte Säuren, Basen und organische Lösungsmittel Nylon im Laufe der Zeit beeinträchtigen, was zu einer verringerten Filtrationseffizienz und einem potenziellen Systemversagen führt.

Sobald die relevanten Chemikalien identifiziert wurden, besteht der nächste Schritt darin, Kompatibilitätsdiagramme oder Datenbanken zu konsultieren, die Informationen über den Widerstand von Nylon zu verschiedenen Substanzen liefern. Diese Ressourcen kategorisieren Chemikalien in der Regel anhand ihrer Kompatibilität, die von ausgezeichnet bis schlecht reichen. Durch die Übermittlung der identifizierten Chemikalien mit diesen Diagrammen kann feststellen, ob Nylon für die beabsichtigte Anwendung geeignet ist. Es ist wichtig zu beachten, dass die Kompatibilität aufgrund von Faktoren wie Konzentration, Temperatur und Expositionsdauer variieren kann. Daher sollte eine umfassende Bewertung diese Variablen berücksichtigen, um genaue Leistungsprädiktionen zu gewährleisten.

Zusätzlich zur Beratungskompatibilitätsdiagramme können Labortests wertvolle Einblicke in das Verhalten von Nylon liefern, wenn sie bestimmten Chemikalien ausgesetzt sind. Diese Tests können reale Bedingungen simulieren und die Beobachtung physikalischer oder chemischer Veränderungen im Nylonnetz ermöglichen. Beispielsweise können Tests Veränderungen in der Zugfestigkeit, Flexibilität oder Permeabilität aufweisen, die kritische Indikatoren für die Leistung des Netzes sind. Durch das Sammeln empirischer Daten kann man fundiertere Entscheidungen über die Eignung von Nylon für bestimmte Filtrationsanwendungen treffen. Das Verständnis der chemischen Natur der gefilterten Materialien kann dazu beitragen, die entsprechende Maschengröße und -konfiguration auszuwählen, um die Verschmutzung zu minimieren. Wenn beispielsweise der Filtrationsprozess viskose oder partikelbeladene Flüssigkeiten beinhaltet, kann ein kohnlicheres Netz bei der Verhinderung des Verstopfung wirksamer sein, während dennoch eine angemessene Strömungsrate ermöglicht. Im Laufe der Zeit können Änderungen der chemischen Zusammensetzung der gefilterten Flüssigkeiten oder der Einführung neuer Substanzen die Kompatibilitätslandschaft verändern. Daher können regelmäßige Bewertungen und Anpassungen am Filtrationssystem erforderlich sein, um eine optimale Leistung aufrechtzuerhalten. Dieser proaktive Ansatz erweitert nicht nur die Lebensdauer des Nylonnetzes, sondern verbessert auch die Gesamteffizienz des Filtrationsprozesses.

Zusammenfassend ist eine gründliche Bewertung der chemischen Kompatibilität ein grundlegender Aspekt bei der Optimierung eines Nylon -Netzfiltrationssystems. Durch die Identifizierung der beteiligten Chemikalien, Beratungskompatibilitätsressourcen, Durchführung von Labortests und Berücksichtigung des Verschmutzungspotentials kann sichergestellt, dass das Filtrationssystem mit maximaler Effizienz funktioniert. Darüber hinaus wird die laufende Wartung und Überwachung dazu beitragen, sich an Änderungen in der chemischen Umgebung anzupassen, was letztendlich zu einer zuverlässigeren und effektiveren Filtrationslösung führt.